Die technologischen Fähigkeiten, die für die Herstellung komplizierter MR-G Komponenten erforderlich sind

Zu den von Yamagata CASIO entwickelten originellen Verfahren zur Formverarbeitung gehört die Nanotechnologie, die das Herzstück der MR-G Produktion ist. Dieses ultrapräzise, auf den Nanometer (ein Milliardstel Meter) genaue Herstellungsverfahren ist für die MR-G Fertigung unerlässlich. Hier werfen wir einen Blick hinter die Kulissen der technologischen Entwicklung, die die Ultrapräzisionsverarbeitung bei Yamagata CASIO vorantreibt.

Kiwamu Suzuki

Sektionsleiter, Sektion Formenbau, Abteilung Technologie der Kunststoffgeräteherstellung

Entwicklung der Ultrapräzisionsverarbeitung mit einer Genauigkeit im Nanometerbereich (1/1000 µm)

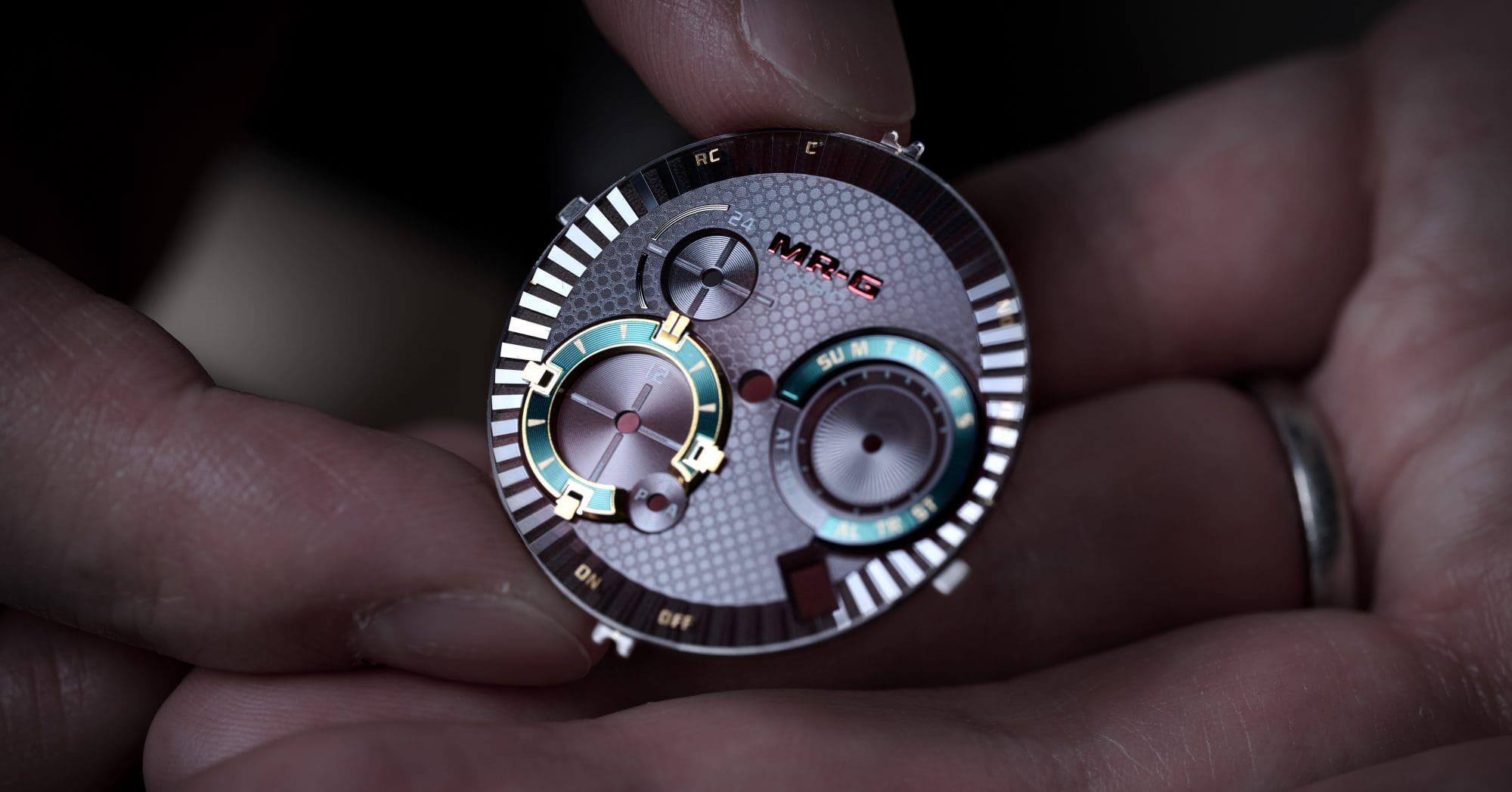

Die MR-G Linie hat sich dem Ziel verschrieben, das Nonplusultra an Robustheit und Schönheit zu liefern, und setzt bei der Herstellung aller Komponenten auf absolut kompromisslose Qualität. Für jedes Teil werden wunderschöne, detaillierte Muster erstellt, um zahlreiche Designs mit einem einzigen Zifferblatt zu schaffen. Der Schlüssel zu all dem: CASIO -eigene Ultrapräzisions-Nano-Verarbeitungstechnologien.

Suzuki erklärt: "Wir sprechen hier von Ultrapräzisionsbearbeitungstechnologien, die eine Bearbeitungsgenauigkeit im Nanometerbereich (1/1000 µm) ermöglichen. Bei Yamagata CASIO stellen wir Metallteile mit dreidimensionalen Oberflächen her, die mit Präzision im Nanobereich gefertigt werden, um Zifferblätter mit einer Vielzahl von Texturen zu schaffen. Im Jahr 2004 begann CASIO einen gemeinsamen Entwicklungsprozess mit der Präfektur Yamagata, um innovative Guss- und Bearbeitungstechniken zu entwickeln, die der Konkurrenz unbekannt sind. Bei den Gießtechniken wurde eine Vielzahl von Präzisionsverfahren angewandt, um die Träume unserer Uhrendesigner zu verwirklichen. Die Nanobearbeitung wurde 2013 zum ersten Mal für das MRG-G1000 eingesetzt. Nach der Installation von Ultrapräzisionsbearbeitungsmaschinen bei Yamagata CASIO im Jahr 2015 haben die Verbesserung der Bearbeitungstechniken und die Beherrschung der Technologie durch unsere 'Medailleure' zu weiteren Fortschritten geführt."

Bei der MR-G Linie wird diese Nanotechnologie vor allem für Teile wie das Zifferblatt und die Indexe - das "Gesicht" der Uhr - eingesetzt. Es ist die Kerntechnologie von Yamagata CASIO, die hinter unseren immer beeindruckenderen MR-G Designs steht. Die MR-G Linie wird ständig weiterentwickelt, um die Subtilität des Ausdrucks und die robuste Haltbarkeit zu erreichen, die die Menschen überall von japanischen Produkten erwarten.

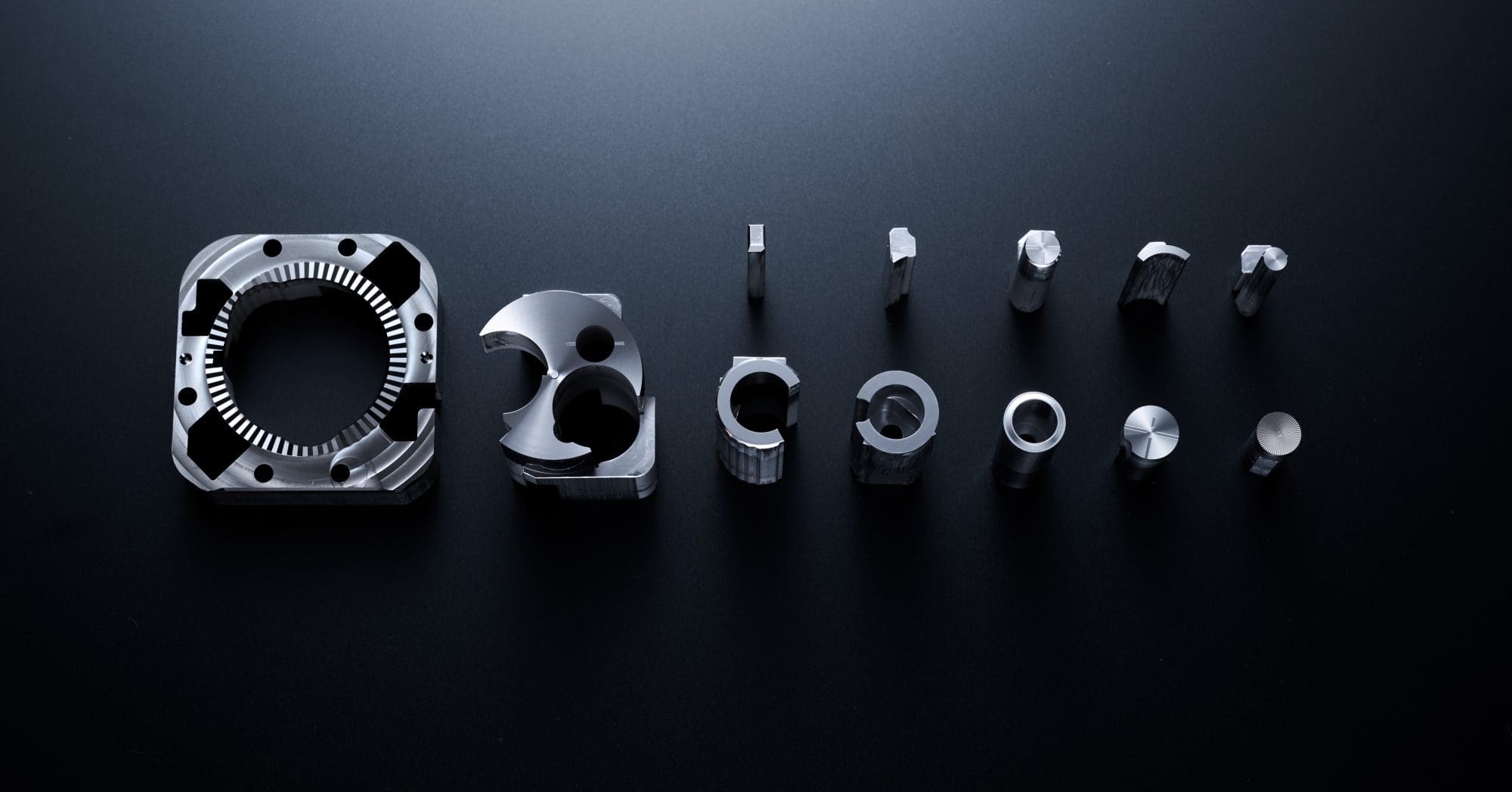

Eine so präzise Bearbeitung, dass sogar Nähte in Bauteilen unsichtbar werden

Bei der Herstellung von MR-G Zifferblättern wird eine Kombination aus mehreren Komponenten verwendet, die jeweils einzeln verarbeitet werden, um ein schönes Aussehen zu erzielen. Das Zifferblatt der MRG-B2000 zum Beispiel besteht aus 16 Teilen, die so präzise zusammengefügt sind, dass die Nähte zwischen ihnen nicht einmal sichtbar sind. Die Zeitmesser von MR-G zeichnen sich durch eine kompromisslose Liebe zum Detail und zur Stärke aus, und wir sorgen für die absolute Perfektion jeder einzelnen Komponente.

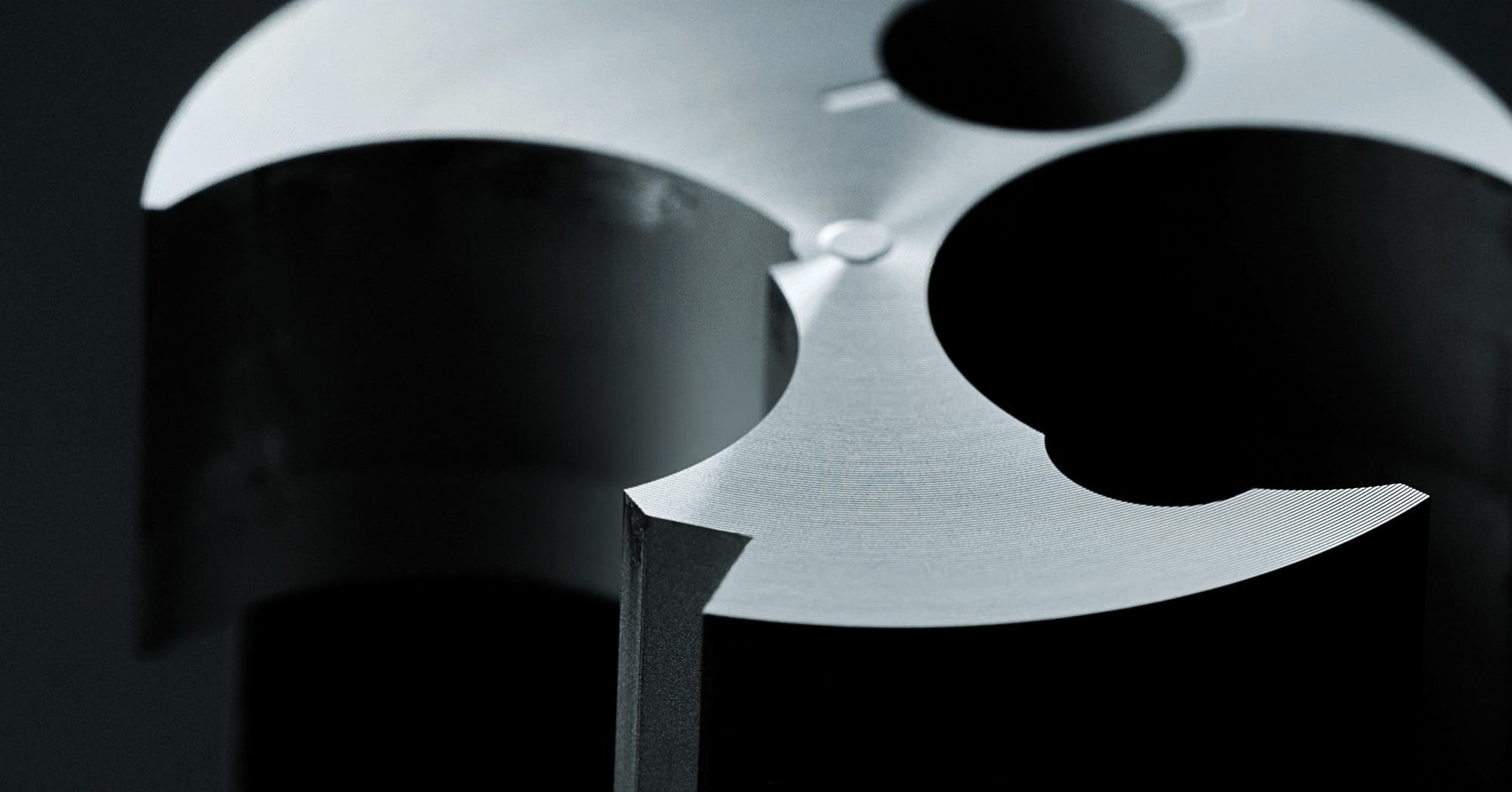

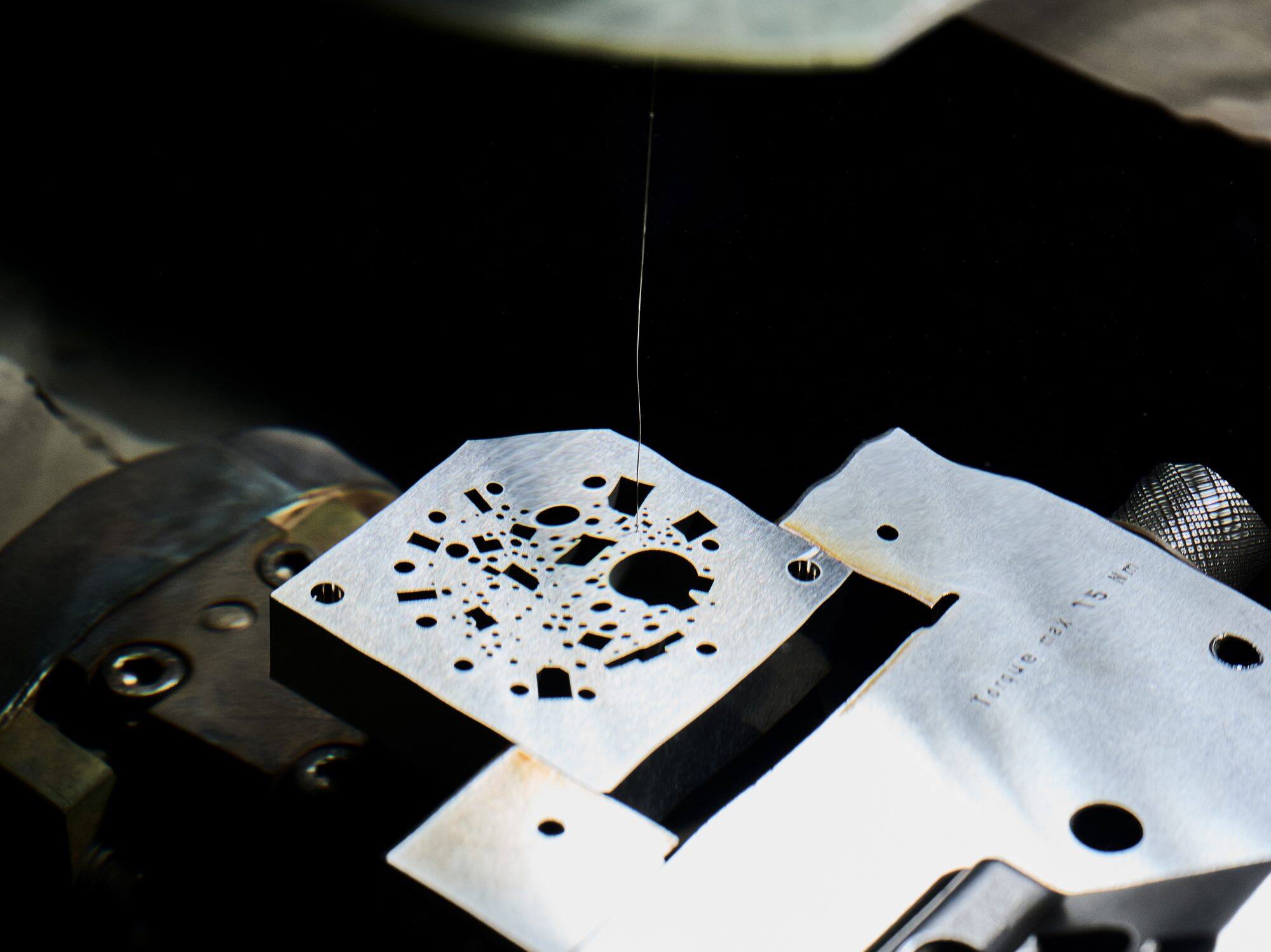

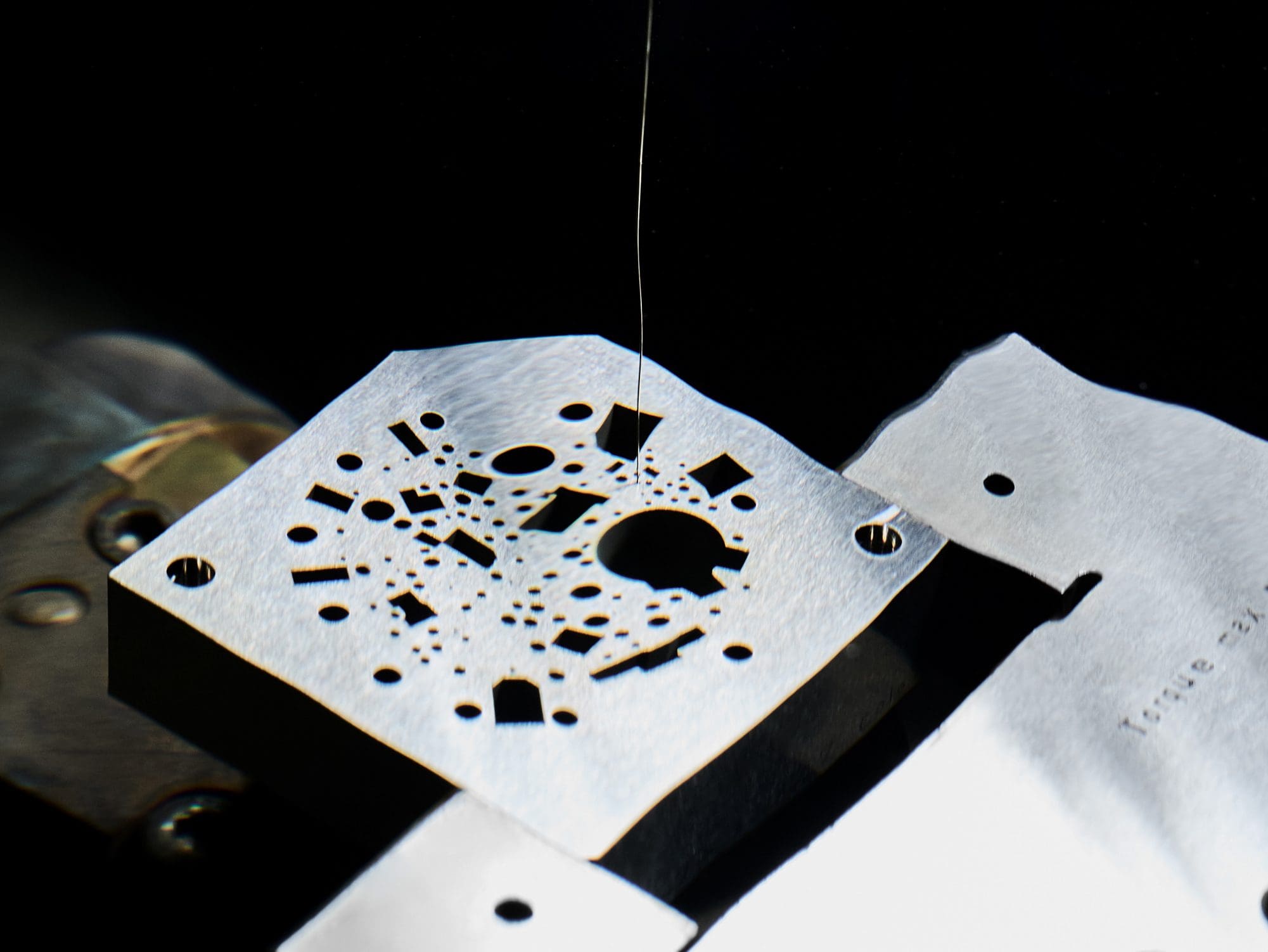

Zerspanung von Bauteilen durch Drahterodieren (WEDM)

Eine weitere Technologie, die hinter der beeindruckenden Präzision der MR-G Zeitmesser steht, ist die Drahterosion (WEDM). Mit dieser Technologie wird eine Präzisionsbearbeitung erreicht, bei der mit Hilfe von Drähten elektrischer Strom in Abständen von nur zwei bis drei Mikrometern an die zu schneidenden Teile angelegt wird. Wenn bei diesem Verfahren beispielsweise eine Form aus der Mitte eines Metallblocks herausgeschnitten und dann wieder in den Block eingesetzt wird, sieht das bloße Auge nur eine glatte Oberfläche; der Spalt, in den geschnitten wurde, ist nicht sichtbar. Hochentwickelte technologische Fähigkeiten wie diese sind der Schlüssel zu MR-G Handwerkskunst.

Bearbeitungspräzision durch CASIO -eigene Nanobearbeitungstechnologien

Dreidimensionale Verarbeitungstechnologien im Nanomaßstab ermöglichen die Herstellung von Bauteilen mit hochgradig einzigartigen, strukturierten Oberflächen. Bei der MRG-BF1000 beispielsweise werden kleine Teile der Formen für die Indexmarken mit Hilfe von Galvanoforming- und Nanobearbeitungstechnologie hergestellt. Die auf diese Weise sorgfältig gefertigten Indexe werden dann in das Zifferblatt integriert und verleihen der MR-G Linie ein scharfes Aussehen mit klar definierten Kanten in einem luxuriösen Stil.