Speziell entwickelte Technologien für ein anspruchsvolles Zifferblattdesign: Das "Gesicht" des Zeitmessers

Die MR-G Linie ist für die Kreativität ihres Zifferblattdesigns bekannt. Das Zifferblatt eines jeden MR-G Zeitmessers strahlt eine Leidenschaft für höchste Qualität und anspruchsvolles Aussehen aus. Die MRG-B2100B zeichnet sich durch ein besonders markantes Konzept aus, dessen Zifferblattdesign von Kigumi, der traditionellen japanischen Tischlerkunst, inspiriert ist. Wir haben Norifumi Ishiyama, einen Ingenieur bei CASIO, der über umfassende Erfahrung mit Technologien zum Gießen von Zifferblattkomponenten verfügt, gebeten, uns zu erklären, wie CASIO bei der Herstellung von Zifferblättern mit solch kompromissloser Qualität so erfolgreich war.

Ausdruck der Weltanschauung japanischer Ästhetik mit komplexem Zifferblattdesign

Das Designkonzept dieses Zeitmessers ist inspiriert von Kigumi, der traditionellen japanischen Holzverarbeitungskunst, bei der keine Nägel oder andere Metallteile verwendet werden. Das besondere Design des Zifferblatts fängt die Essenz der japanischen Ästhetik mit wunderschönen geometrischen Mustern ein, die an Gitterwerk erinnern. Die ausgeklügelte Reihe winziger Schlitze sorgt nicht nur für einen raffinierten Look mit feinen Details, sondern lässt auch Licht eindringen, um Energie für die fortschrittlichen Funktionen der Uhr zu erzeugen. Dieses Zifferblattdesign verkörpert denAnspruch der MR-G auf ästhetische Schönheit.

Norifumi Ishiyama

Molding Engineering Sektion, Abteilung Technologie der Kunststoffgeräteherstellung

Wie aus einer Herausforderung ein bahnbrechender Ansatz wurde

Kigumi ist eine traditionelle Holzverbindungstechnik, die sowohl für ihre strukturelle Stärke als auch für ihr schönes Aussehen bekannt ist. Sie wurde beim Bau alter Schreine und Tempel in Japan verwendet und seit der Nara-Periode im 8. Jahrhundert von einem Handwerksmeister an den nächsten weitergegeben. Wie ist es CASIO gelungen, von Kigumiinspirierte Strukturen in das spezielle MR-G Zifferblattdesign zu integrieren?

Norifumi Ishiyama, ein Ingenieur bei CASIO mit fundierten Kenntnissen im Bereich der Spritzgusstechnik, erkannte sofort die Schwierigkeit, ein so ausgeklügeltes Design in ein fertiges Produkt zu integrieren.

"Als der Designer mit diesem Konzept an mich herantrat, wusste ich von Anfang an, dass es sehr schwierig sein würde, so komplizierte Teile herzustellen. Aber schwierige Herausforderungen haben unser Entwicklungsteam noch nie aufgehalten, und so machten wir uns sofort an die Arbeit und ermittelten die Probleme, die wir lösen mussten, bevor diese Uhr tatsächlich gebaut werden konnte. Die erste große Hürde, die wir sahen, war die Frage der Schweißnähte".

Im Allgemeinen weisen im Spritzgussverfahren hergestellte Bauteile häufig Verformungen oder andere Oberflächenprobleme auf, selbst wenn sie einfach geformt sind. Yamagata CASIOs fortschrittliche, firmeneigene Technologien haben diese Probleme jedoch gelöst und sorgen für schöne Formen mit makellosen Oberflächenstrukturen. Das MRG-B2100 stellte jedoch eine neue Herausforderung dar. Um die zahlreichen winzigen Öffnungen in dem von einem Gitterwerk inspirierten Zifferblatt erfolgreich abzuformen, musste während des gesamten Gießens des Resins in die Form eine sehr gleichmäßige Oberflächenbeschaffenheit beibehalten werden. Die erste Hürde, die sich dabei stellte, war der Umgang mit Schweißnähten. Diese auch als Stricklinien bezeichneten Probleme können dort auftreten, wo die Harzschmelzen beim Spritzgießen zusammenlaufen und sichtbare Linien auf der fertigen Oberfläche hinterlassen.

Wenn die zu formende Form keine Löcher oder Öffnungen in der Oberfläche hat, kann das Resin in einer Richtung zusammenfließen, ohne auseinanderzulaufen. Bei diesem Zifferblatt mit seiner komplexen Gitterform gibt es jedoch mehrere Stellen, an denen die Harzströme während des Formens auseinanderlaufen und wieder zusammenfließen. Nähte, die die Gleichmäßigkeit des eingespritzten Resins beeinträchtigen und zu Unebenheiten in der fertigen Oberflächenstruktur führen würden, kämen für das Flaggschiff der MR-G Linie mit seinem kompromisslosen Bekenntnis zu einem anspruchsvollen Erscheinungsbild von höchster Qualität natürlich nicht in Frage.

"Nachdem ich mit der Entwicklung begonnen hatte, grübelte ich monatelang Tag und Nacht über die Frage der Schweißnaht. Ich habe immer wieder Simulationen mit einer Strömungsanalysesoftware durchgeführt. In dieser Phase experimentierte ich mit Dutzenden von Mustern für das Anschnittsystem, durch das der Kunststoff fließt, und nahm winzige Anpassungen an den Durchmessern der Kufen oder Kanäle vor, die in die Anschnitte führen."

Trotz all dieser Bemühungen blieb die Sorge bestehen, dass das geschmolzene Resin, wenn es aus verschiedenen Richtungen hineingegossen wird, in der komplizierten Reihe von sich kreuzenden Punkten des Gittermusters auf problematische Weise zusammenläuft, anstatt sich gleichmäßig zu verteilen. Schließlich zahlte sich die harte Arbeit des Teams aus - sie zogen alle denkbaren Lösungen in Betracht, berücksichtigten den Zeitpunkt der Einspritzung und viele andere Faktoren und fanden einen Weg, um eine Qualität zu gewährleisten, die dem Namen MR-G gerecht wird.

"Ich war so nervös, als wir zum ersten Mal die eigentliche Formgebung versuchten. Als wir anfingen, war ich wirklich besorgt, dass es trotz all unserer Simulationen und Anpassungen nicht funktionieren könnte. Aber es hat geklappt! Wir hatten die Herausforderung gemeistert, und es war ein großartiger Moment, als wir endlich den Erfolg sahen."

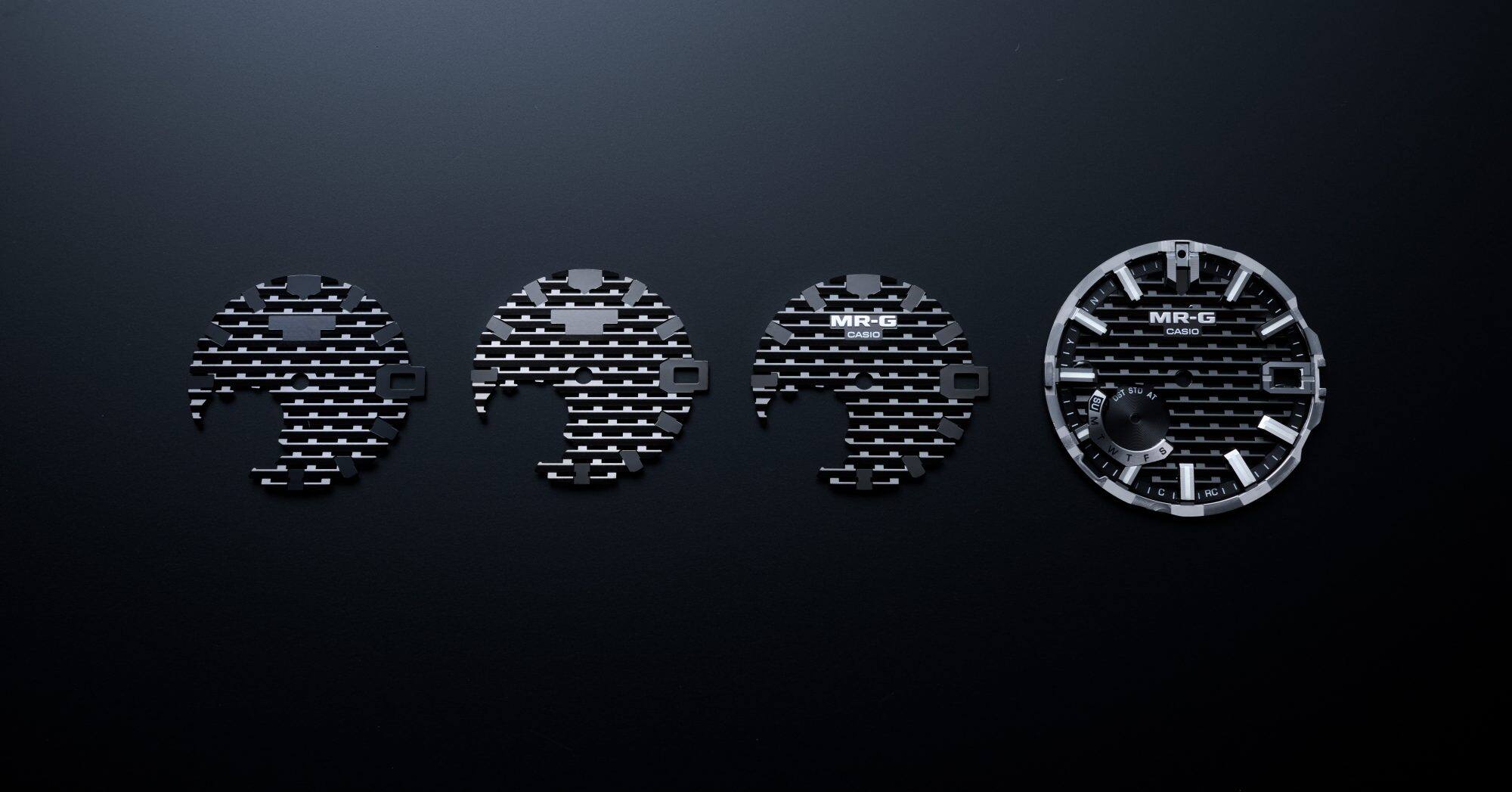

Herstellung der Basis des Zifferblatts im Spritzgussverfahren

Der Herstellungsprozess der Zifferblätter beginnt mit einem Spritzgussverfahren, bei dem geschmolzenes Resin in die Form gegossen und abgekühlt wird, um die Basis zu bilden. Auf der Suche nach schönen, gleichmäßigen Oberflächenstrukturen musste viel ausprobiert werden, um die Basis des Kigumi -Zifferblatts für die MRG-B2100B zu erreichen.

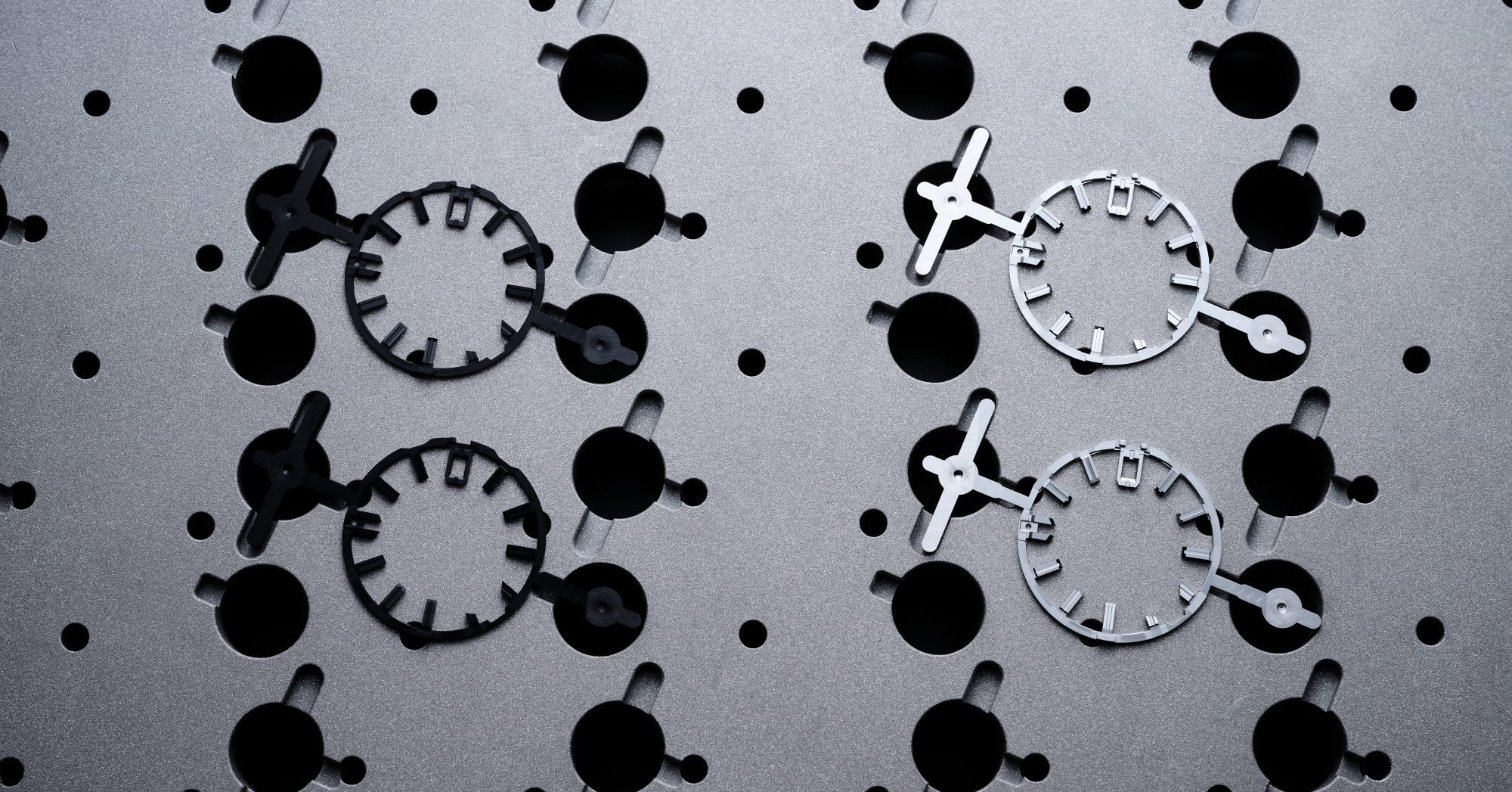

Aufbringen von Sputtering-Beschichtungen auf Indexe und andere Komponenten

Die Indexe werden separat hergestellt, ebenfalls im Spritzgussverfahren. Diese Schlüsselkomponenten werden in Formen geformt, die mit ultrapräzisen Werkzeugmaschinen auf den Nanometer (1 Milliardstel Meter) genau hergestellt werden. Anschließend werden sie mit einem als Sputtern bezeichneten Aufdampfverfahren behandelt, um eine wunderschöne metallische Textur zu erzeugen - dank der nanometergenauen Formgebung sogar in den kleinsten Ecken der einzelnen Bauteile. Jeder Schritt des Prozesses ist darauf ausgerichtet, das MR-G Versprechen von Luxus und Raffinesse zu erfüllen.

Kigumi Zifferblatt Design

Das Zifferblatt dieses einzigartigen Zeitmessers besticht durch sein wunderschönes Design, das Licht von außen hereinlässt, ohne das Innenleben der Uhr zu enthüllen. Die dafür erforderliche handwerkliche Arbeit war eine Herausforderung mit erheblichen Schwierigkeiten. Die CASIO Ingenieure mussten völlig neue Methoden entwickeln, um komplizierte Bauteile ohne Schweißnähte zu formen. Das Ergebnis, das vom Geist einer ganz besonderen traditionellen japanischen Handwerkstechnik durchdrungen ist, fängt wahrhaftig "die Ästhetik der praktischen Eleganz" ein.