Warum wir COBARION®, eine superharte Legierung, die sowohl Toughness als auch Schönheit bietet, als Schlüsselmaterial für MR-G Zeitmesser verwenden

COBARION® ist eine in Japan entwickelte und superharte Legierung. Auf der einen Seite bietet sie einen deutlich höheren Härtegrad als der üblicherweise in hochwertigen Uhren verwendete Edelstahl, auf der anderen Seite ermöglicht die Liegerung einen schönen, weißen Glanz, der mit dem von Platin vergleichbar ist. Es wurde von Professor Akihiko Chiba vom Institut für Materialforschung der Tohoku-Universität entwickelt und wegen seiner herausragenden Festigkeit und seiner Widerstandsfähigkeit gegen Abrieb und Korrosion als "Traummetall" gepriesen.

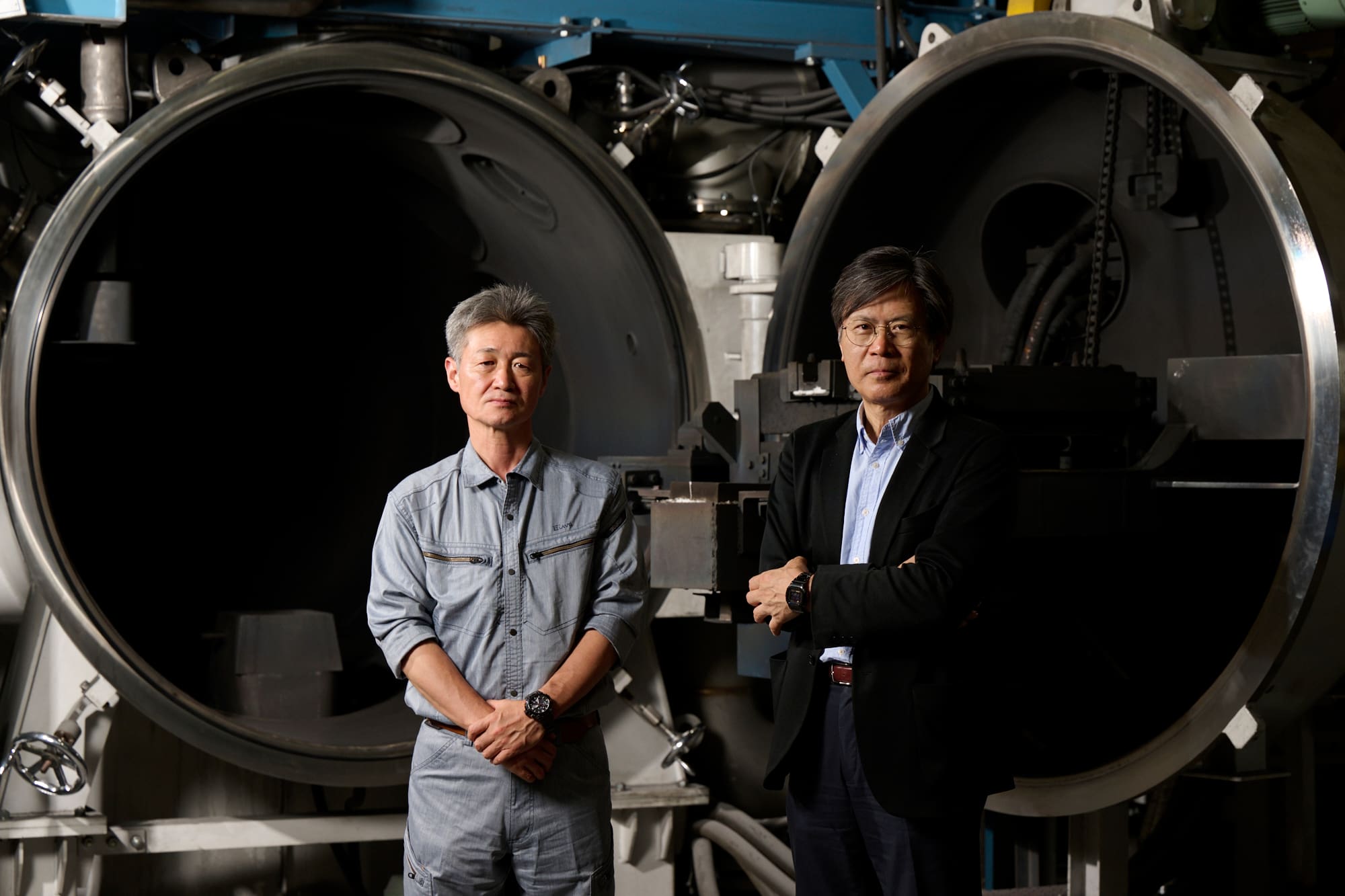

Die MR-G Linie ist darauf ausgerichtet, ultimative Robustheit und Schönheit zu bieten. COBARION® passt perfekt zu diesen Werten, so dass man sich bemühte, das Herstellungsverfahren dieser speziellen Legierung so zu verändern, dass sie in Armbanduhren eingesetzt werden konnte. Wir haben Professor Akihiko Chiba von der Tohoku-Universität, den Entwickler von COBARION®, und Takehiro Sasaki, der für die Herstellung der Legierung verantwortlich ist, darüber befragt, was diese Legierung so besonders und attraktiv macht. Wir fragten auch nach dem Ideenprozess und der akribischen Arbeit, die es brauchte, um COBARION® für Zeitmesser zu entwickeln und anzupassen. Erfahren Sie mehr von diesen Erkenntnissen und schauen Sie sich mit uns genauer an, warum der Einsatz von COBARION® für das MR-G-Design so sinnvoll war.

Takehiro Sasaki

Senior Managing Director, Eiwa Co., Ltd.

Arbeitete nach dem Universitätsabschluss in einem Bauunternehmen. Seit 2010 bei der Eiwa Corporation, derzeit als Senior Managing Director tätig.

Akihiko Chiba

Professor Emeritus, Institut für Materialforschung, Tohoku Universität

Abschluss in der Abteilung für Metallwerkstofftechnik, Fakultät für Ingenieurwesen, Tohoku-Universität, 1982. 1985 trat er in das Hitachi-Forschungslabor, Hitachi, Ltd. ein. 1992 wurde er zum Assistenzprofessor an der Fakultät für Ingenieurwissenschaften der Universität Iwate ernannt, 2002 zum Professor an der Universität Iwate und 2006 zum emeritierten Professor an der Universität Tohoku.

COBARION® - Eine spezielle Legierung, die in MR-G-Zeitmessern verwendet wird und für eine Symbiose aus Toughness und Eleganz sorgt

Die Entwicklung von COBARION® begann im Jahr 2001 in Kamaishi, in der Präfektur Iwate, die als Stadt des Stahls bekannt ist. Akihiko Chiba, damals Professor an der Universität Iwate, erkannte das Potenzial von Kobaltlegierungen für industrielle Anwendungen und begann mit der Forschung zur Entwicklung eines Materials für medizinische Zwecke. Im Jahr 2012 stellte er einen Prototyp für den Einsatz in künstlichen Gelenken fertig. Dieses bahnbrechende neue Material, COBARION®, war im medizinischen Bereich revolutionär, da es dank seiner hypoallergenen Eigenschaften schonend für den Körper ist und über eine hervorragende Festigkeit und Beständigkeit gegen Abrieb und Korrosion verfügt.

Im Jahr 2017 übernahm dann MR-G, die High-End-Serie von G-SHOCK, das Material. Takehiro Sasaki erklärt: "Bis dahin hatten wir COBARION® für größere Dinge wie künstliche Gelenke hergestellt. Die Arbeit mit MR-G erforderte jedoch, dass das Material in dünneren, kompakteren Formen hergestellt werden musste, um es bei der Herstellung von Uhren leichter verarbeiten zu können. Wir haben so viele Versuche unternommen, um eine dünnere Form zu erreichen und gleichzeitig die Härte zu erhalten.

Wie bei gewöhnlichen Metallen umfasst der COBARION® Produktionsprozess ein dreistufiges Schmelzverfahren, bei dem die Bestandteile auf den Schmelzpunkt erhitzt und miteinander verschmolzen werden; beim "Schmieden" wird das Material gepresst und geformt, um seine Härte zu erhöhen; und beim Walzen wird das Metall dünner geformt, um es leichter verarbeiten zu können. Nach ausgiebigen Experimenten mit der Anzahl der anzuwendenden Schmelzverfahren und der Anpassung der Schmelztemperaturen fand Sasaki schließlich das ideale Produktionsverfahren. Außerdem wurde das Material durch die letzte Stufe des Walzens noch härter. Es war jedoch ein ziemlicher Kampf, sagt Sasaki, bei dem manchmal Oberflächenbrüche und Risse auftraten, wenn das Material zu dünn ausgewalzt wurde. Außerdem war COBARION® so hart, dass es manchmal die Walzgeräte selbst beschädigte, was die Verarbeitung nochmals erschwerte. Als die Trial und Error Phase schließlich abgeschlossen war und das Walzen funktionierte, stellte Sasaki fest, dass das neue Verhältnis von ursprünglicher zu neu entstandener Dicke zu einem noch härteren Endprodukt geführt hatte.

Gleichzeitig haben Kobaltlegierungen die Eigenschaft, ihre Härte zu erhöhen, wenn Stickstoff, der traditionell als Verunreinigung angesehen wurde, während der Schmelzphase zugeführt wird. Damit ähnelt es dem Tiefschichthärteverfahren, das bei Reintitan für die Verwendung in MR-G-Zeitmessern angewendet wird.

Chiba erklärt: "Bei meinen Forschungen über Kobaltlegierungen habe ich festgestellt, dass die Einbindung von Stickstoff ihre Härte drastisch erhöht. Das Material ist steif und gewinnt an Härte, wenn es bei hohen Temperaturen gepresst wird. Es ist nicht magnetisch und weist auch bei Erwärmung eine hohe Dehnungsrate auf. Diese Kombination von Eigenschaften ist bei Metallen so äußerst selten, dass man eher sagen kann, dass diese Legierung eine ganz neue Klasse für sich darstellt".

Die Korrosionsbeständigkeit von COBARION® bot noch einen weiteren unerwarteten Vorteil: einen mit Platin vergleichbaren Glanz. Chiba beschreibt es so: "Eine dichte, robuste, ultradünne passivierende Oxidschicht, die sich auf der Oberfläche bildet, reflektiert das Licht auf wunderbare Weise ohne Streuung", wodurch ein weicher, weißer und tiefer Schimmer entsteht.

Die beeindruckende Kratzfestigkeit von COBARION® sorgt dafür, dass dieser Glanz auch langfristig erhalten bleibt. Dies ist einer der Gründe, warum sich das Material so gut für die Herstellung von Uhrenlünetten und anderen edlen Gegenständen wie Schmuck eignet. COBARION® bietet eine Härte, die die von Edelstahl und Titan weit übertrifft, sowie eine Schönheit, die mit Platin vergleichbar ist. COBARION® ist ein Material, das zu den MR-G Zeitmessern passt und sowohl absolut robuste Eigenschaften als auch eine fesselnde Schönheit miteinander vereint. Es verleiht jedem glücklichen Handgelenk mit einer MR-G einen unverwechselbaren Glanz.

Rohstoffe in COBARION®

COBARION® besteht aus Kobalt, Chrom und Molybdän und wurde als ein Material entwickelt, das hypoallergene Eigenschaften aufweist und gleichzeitig eine hohe Festigkeit und Abriebfestigkeit bietet. Infolgedessen wird das Material für eine Vielzahl von Gegenständen verwendet, darunter Schmuck wie Halsketten, Ringe und Ohrringe sowie medizinische Anwendungen, von künstlichen Gelenken in der Orthopädie bis hin zu kieferorthopädischen Korrekturdrähten und Zahnprothesensockeln in der Zahnmedizin.

Herstellung von Barren durch Schmelzverfahren

In der ersten Phase des Produktionsprozesses werden die Materialien in einem Vakuumschmelzofen bei sehr hohen Temperaturen miteinander verschmolzen. Nach einer gewissen Abkühlungszeit bilden sie dann Blöcke aus festem Metall, die "Barren" genannt werden. Mittels Trial and Error Verfahren wurden die genauen Arbeitsabläufe, einschließlich der Temperaturregulierung und des Zeitpunkts der Entnahme aus dem Ofen, die in der derzeitigen Methode verwendet werden, von erfahrenen Technikern festgelegt.

Temperaturen über 1000 °C (1832 °F) und Schmiedeverfahren

Die so entstandenen Barren werden erneut auf Temperaturen von über 1000 °C erhitzt. Um ihre Härte zu erhöhen, werden sie dann mit einer 600 Tonnen schweren hydraulischen Presse wiederholt geschlagen und zusammengedrückt, wobei Funken in alle Richtungen fliegen. Um Risse im Material zu vermeiden, wird bei diesen Schmiedeverfahren unter anderem auf die Temperatur und die Anzahl der Schläge auf die Barren geachtet.

Walzverfahren, um das Material dünn zu machen und COBARION® in seiner fertigen Form herzustellen

Der auf das Schmiedeverfahren folgende Schritt ist das "Walzen". Das Material wird mit Hilfe von Warmwalzanlagen in eine dünnere Form gewalzt. Die Walzvorgänge erfolgen in mehreren Stufen, wobei das Material noch härter gemacht wird. Es handelt sich dabei nicht nur um ein ganz besonderes Metall, sondern auch um ein beständiges, stabiles Produktionssystem, das die höchste Qualitätsstufe der MR-G Zeitmesser ermöglicht.

Etwa viermal so hart wie reines Titan, mit einem Glanz vergleichbar mit 950er Platin

Neben der hohen Widerstandsfähigkeit macht der weiche, tiefe Glanz von COBARION®, vergleichbar mit der Optik von Platin, das Material zu einem äußerst attraktiven Werkstoff. Darüber hinaus trägt die außergewöhnliche Abrieb- und Korrosionsbeständigkeit dazu bei, dass COBARION® seine Farbe beibehält, so dass sich der Besitzer über viele Jahre hinweg an der unveränderten Schönheit dieses Glanzes erfreuen kann. Das Material ist etwa viermal so hart wie reines Titan. Die Herstellung der Lünette, einer besonders kratzempfindlichen Komponente der Uhr, ist eine wichtige Methode, um die Schönheit der Uhr dauerhaft zu schützen.