Herausragende Verarbeitung kombiniert mit modernster Technik in der „Mutterfabrik“ der G-SHOCK

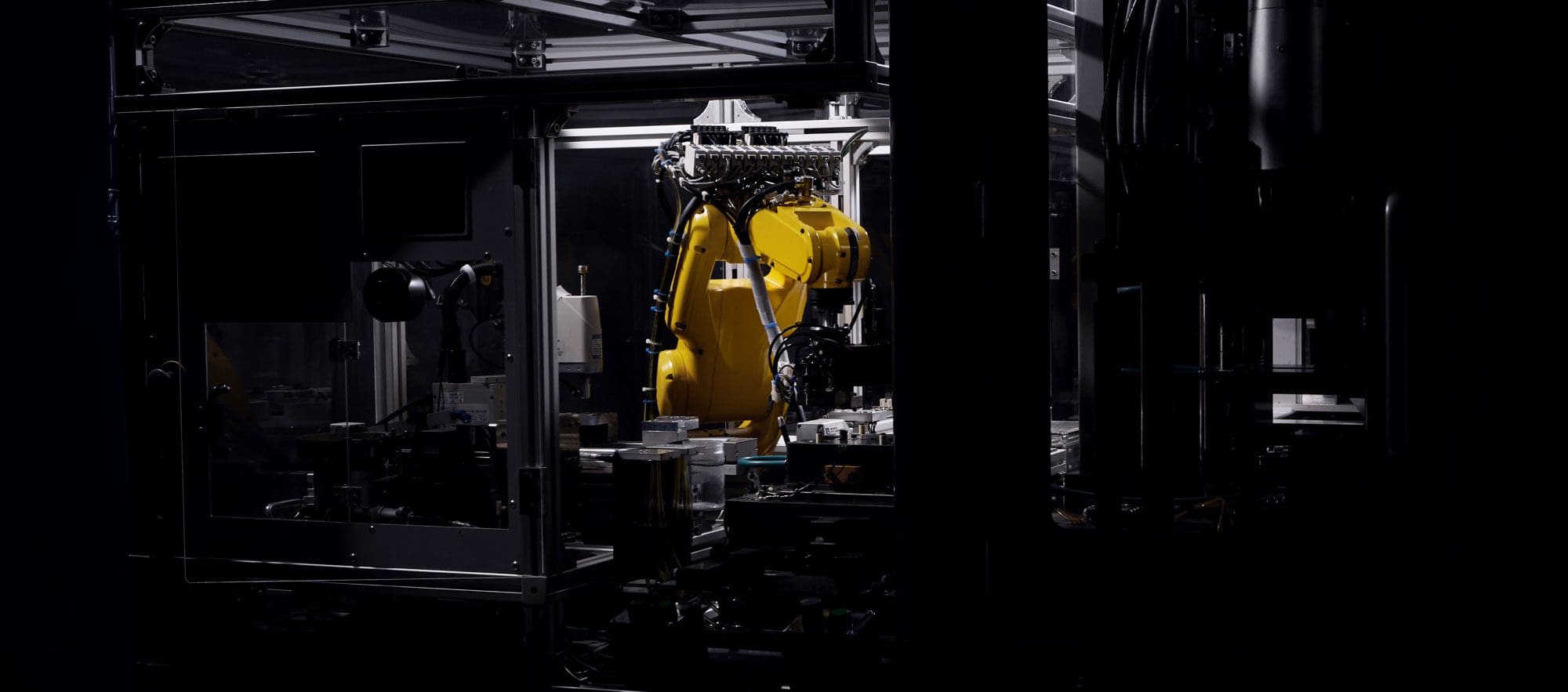

Die japanische Präfektur Yamagata ist umgeben von Bergketten wie Zao und Kamuro. Dort fließt auch der Mogami, der als einer der drei schnellsten Flüsse Japans gilt. Diese üppige, naturbelassene Gegend mit frischer, sauberer Luft und unberührten Gewässern ist die Heimat von Yamagata Casio, der „Mutterfabrik“ der G-SHOCK. An diesem Produktionsstandort sind alle Prozesse von der Herstellung der Räderwerke bis hin zum Zusammenbau der Gehäuse, Zifferblätter, Zeiger, Indizes und Armbänder einheitlich und streng geregelt. Darüber hinaus kann das Unternehmen dank eigens entwickelter Gusstechnik auch Räderwerkteile, Zifferblätter und andere Komponenten fertigen.

Die Meister und Ingenieure stellen sich immer wieder neuen Herausforderungen und verfeinern ihr Handwerk, indem sie das technische Know-how und die Leidenschaft weiterführen, die seit der Einführung der allerersten G-SHOCK vor über 40 Jahren kultiviert und gepflegt wurden. Sie nutzen ihre handwerklichen Fähigkeiten und die hochmodernen Technologien in allen Phasen der Uhrmacherei, von der Herstellung und Verarbeitung bis hin zur Montage und Einstellung.

Uhren sollen eine präzise Zeitmessung ermöglichen, die durch äußere Einflüsse oder natürliche Phänomene wie Temperaturschwankungen und Vibrationen nicht beeinträchtigt wird. Die für die Entwicklung und Herstellung der MR-G verantwortlichen Fachleute entwickeln laufend neue Uhren und nutzen dabei die ihnen verfügbaren Technologien und Fachkenntnisse, um die drei größten äußeren Bedrohungen für eine Uhr zu bewältigen: Stöße, Wasser und Magnetismus.

Yamagata Casio stellt seit 1985 Gussformen her. Nachdem lange versucht wurde, die Gussverarbeitung weiter zu verbessern, da sie direkten Einfluss auf die Fertigungsgenauigkeit der Komponenten hat, gelang im Jahr 2000 die Entwicklung eines Ultra-Präzisionsgussverfahrens. Seitdem arbeitet Yamagata Casio mit Präzisionsgussformen, die auf 1/1.000 μm genau gefertigt sind. Dieses Verfahren wird bei der Herstellung der Flaggschiffserie MR-G angewendet – vom Zifferblatt mit den Indizes, das gewissermaßen das Gesicht der Uhr darstellt, über den Rotor im Herzen des Räderwerks bis hin zu den atemberaubenden, klaren Spiegeloberflächen, der aufwendigen Oberflächenverarbeitung und den detaillierten, komplexen Formen der einzelnen Komponenten.

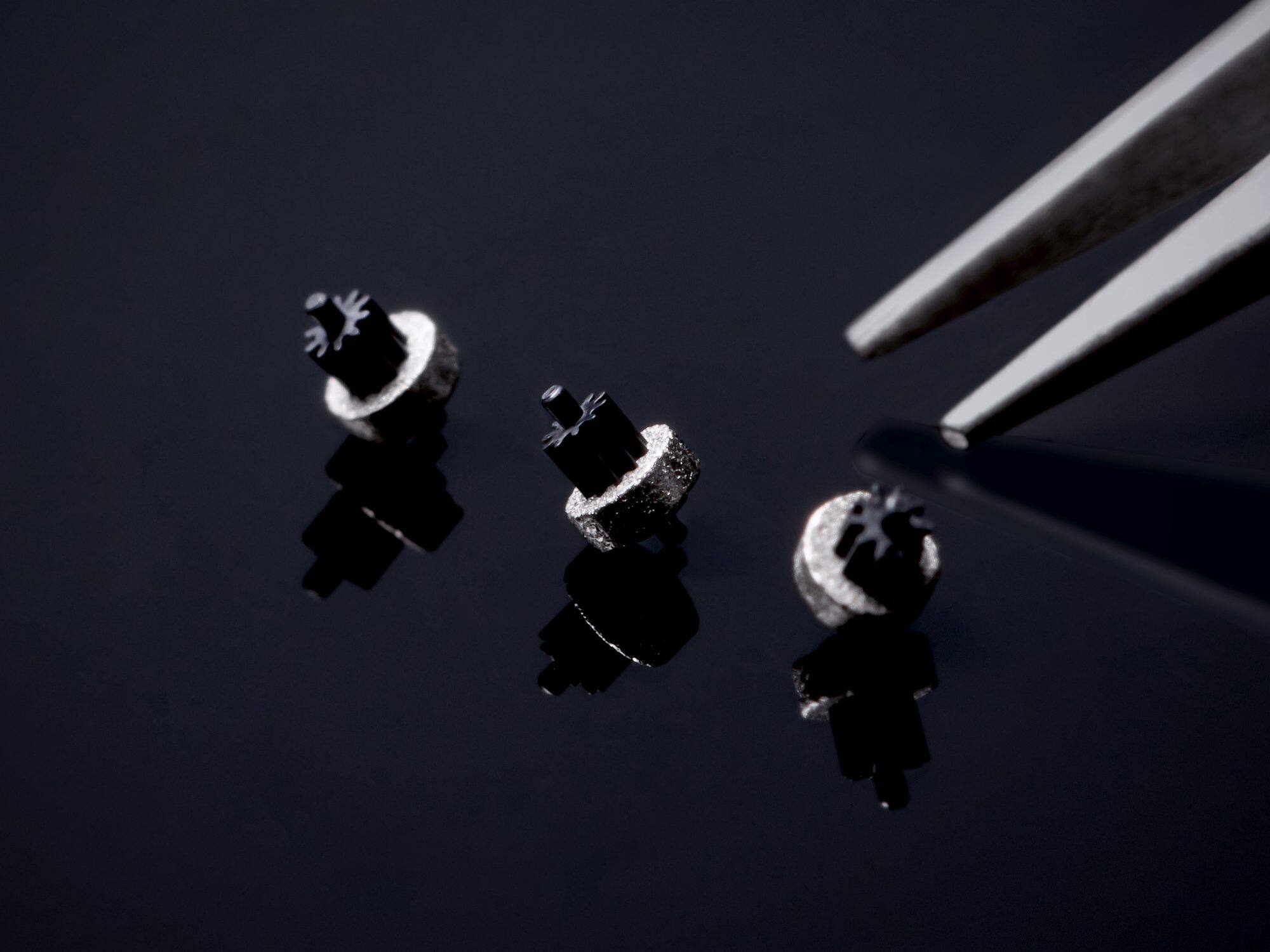

Fertigung winzigster Zahnräder

Die Räderwerke in der analogen MR-G werden von unserem Tough Solar-System angetrieben, das die Impulse über einen Quarzoszillator auf die Spule überträgt. Die dadurch erzeugte Magnetkraft wird vom Stator in eine Drehkraft für den Rotor umgewandelt und wirkt über die Zahnräder auf die Zeiger und treibt so deren präzise Bewegung an. Das Räderwerk im Mehrzeiger-Chronograph MR-G beinhaltet bis zu sechs dieser Schrittmotoren. Für den Antrieb großer, schwerer Zeiger mit schneller Vorwärts- und Rückwärtsdrehung wird ein Zweispulenmotor eingesetzt.

Der Rotor ist das Herz des Räderwerks und misst gerade einmal 1,1 mm. Er wird bei Yamagata Casio in einem Präzisionsverfahren hergestellt und überträgt dank seiner überragenden Verarbeitungsqualität nicht nur effizient die gespeicherte Leistung, sondern minimiert auch die Reibung, sodass sich die Lebensdauer der Komponenten verlängert. Die MR-G ist das Sinnbild einer Leidenschaft für Alltagstauglichkeit, Robustheit und Ästhetik auf höchstem Niveau. Dabei kommen besonders langlebige Metalle und verstärkte Harze zum Einsatz.

*1 Tough Solar ist das von Casio entwickelte Solarladesystem. Es erzeugt Energie nicht nur aus Sonnenlicht, sondern auch aus Leuchtstofflampen und anderen Lichtquellen in Innenräumen.

*2 Stator, Rotor und Spule sind die Komponenten des Schrittmotors für die Zeigerbewegung.

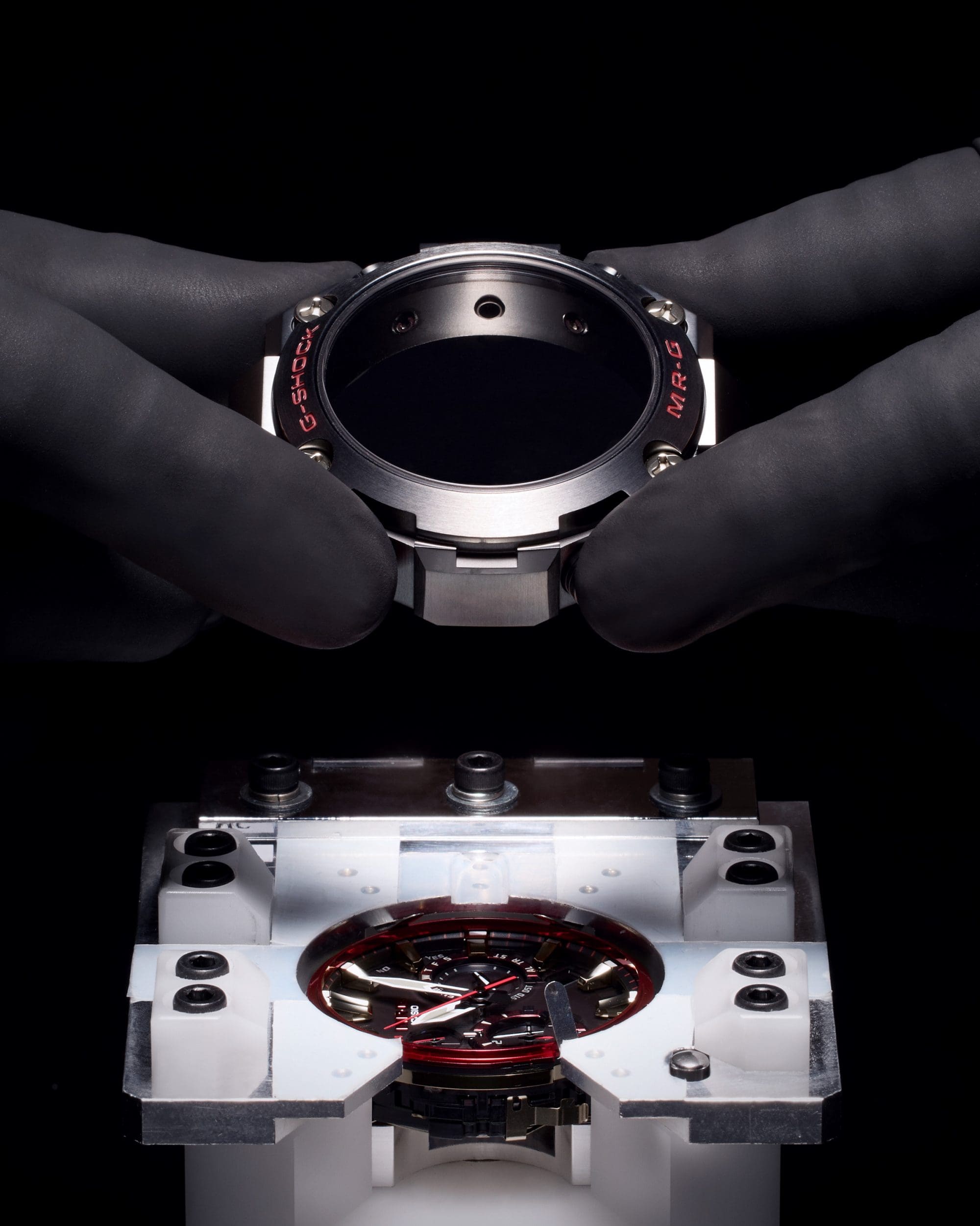

Sorgfältig montierte Räderwerke

Alle Räderwerke für die MR-G werden bei Yamagata Casio hergestellt. Der Zusammenbau der Räderwerke erfolgt in jeder Phase des Prozesses mit hoher Detailgenauigkeit – von der Auswahl der Präzisionsbauteile über die präzise Anpassung der Montageposition, um das präzise Kämmen der Zahnräder sicherzustellen, bis hin zur Inspektion. Die so präzise montierten Räderwerke der MR-G zeichnen sich durch ihre hohe Stoßfestigkeit aus. Sie verfügen außerdem über eine automatische Korrekturfunktion und ermöglichen die unabhängige Drehung der Zeiger am Zifferblatt, um eine präzise Zeitmessung mit schneller und gleichmäßiger Rotation zu gewährleisten.

Sorgfältig montierte Räderwerke

Alle Räderwerke für die MR-G werden bei Yamagata Casio hergestellt. Der Zusammenbau der Räderwerke erfolgt in jeder Phase des Prozesses mit hoher Detailgenauigkeit – von der Auswahl der Präzisionsbauteile über die präzise Anpassung der Montageposition, um das präzise Kämmen der Zahnräder sicherzustellen, bis hin zur Inspektion. Die so präzise montierten Räderwerke der MR-G zeichnen sich durch ihre hohe Stoßfestigkeit aus. Sie verfügen außerdem über eine automatische Korrekturfunktion und ermöglichen die unabhängige Drehung der Zeiger am Zifferblatt, um eine präzise Zeitmessung mit schneller und gleichmäßiger Rotation zu gewährleisten.

Überragende Wasserbeständigkeit dank sorgfältiger Kontrollen

Die extreme Wasserbeständigkeit der MR-G ist das Ergebnis der besonderen Technologien, für die Yamagata Casio bekannt ist. In diesem speziellen Werk lassen die Experten aus allen Bereichen ihr Fachwissen und ihre Energie in die einzelnen Prozessschritte einfließen – von der Herstellung und Verarbeitung bis hin zur Montage und Einstellung. Auch die Innenräume, in denen die Arbeit stattfindet, werden sorgfältig auf Luftreinheit, Luftfeuchtigkeit und weitere Faktoren kontrolliert.

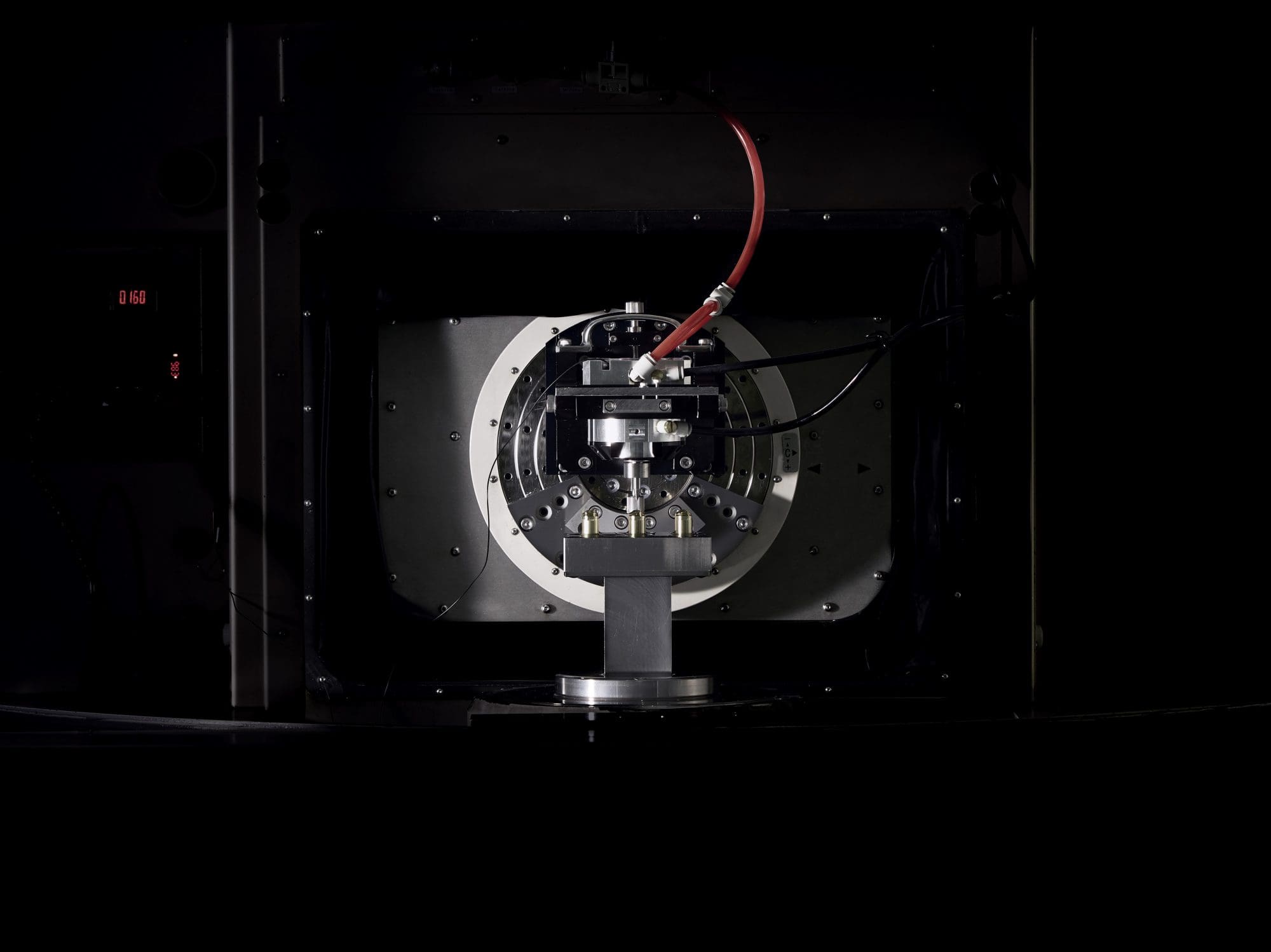

Am Ende des komplexen Herstellungsprozesses wird jede MR-G zwei verschiedenen Wasserbeständigkeitsprüfungen unterzogen: einmal mit Luftdruck und einmal mit Wasserdruck. Die Fachleute von Yamagata Casio führen diese Prüfungen mit großer Gewissheit durch und setzen dabei auf ihre langjährige Erfahrung mit sorgfältigen Kontrollen in jeder Prozessphase. Das ist unser traditionelles Engagement für Qualität.

Die hohe Wasserbeständigkeit der MR-G ist das Ergebnis der großen Sorgfalt, die jeder Kunsthandwerker und Ingenieur bei Yamagata Casio während seiner Arbeit an den Tag legt. Die MR-G demonstriert unendliche Leidenschaft für ultimative Robustheit, Ästhetik und Alltagstauglichkeit und wird kontinuierlich weiterentwickelt. Sie überzeugt nicht nur mit ihrer Stoßfestigkeit – einem Beweis für ihre Robustheit – sondern auch mit ihrer Wasserfestigkeit.

Bei den Formwerkzeugen für die Uhrenteile wendet Yamagata Casio hochpräzise Bearbeitungsverfahren an. Bereits für die Bauteile der Uhren wird eine Fertigungsgenauigkeit bis auf 1/1000 mm vorausgesetzt, aber bei der Fertigung der Gussformen für die dekorativen Metallteile der Uhr ist sogar eine Zerspanungspräzision auf Nano-Ebene (1/1000 μm) erforderlich. Nachdem die Teile mit dieser hohen Detailgenauigkeit gefertigt wurden, beginnt die Montage bei Yamagata Casio, wobei präziseste Anpassungen vorgenommen werden, damit die Ästhetik der einzigartigen Zifferblätter dem Namen „Made in Yamagata“ alle Ehre macht.

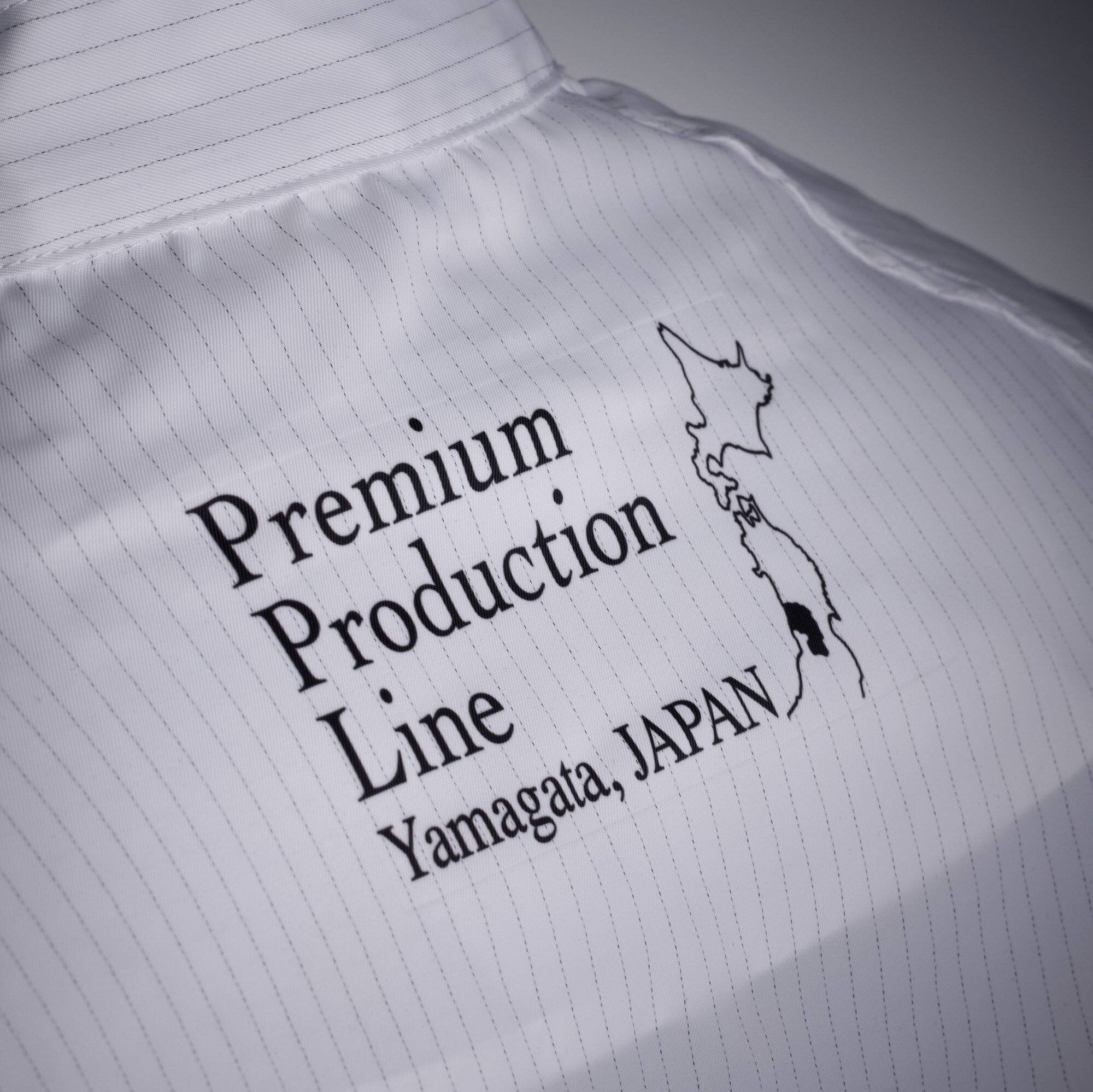

Premium Production Line

Erfahrung und Fingerspitzengefühl kombiniert mit digitaler Technik

Jede MR-G wird auf der hochentwickelten Premium Production Line (PPL) von Yamagata Casio hergestellt. An dieser besonderen Fertigungslinie arbeiten nur hochqualifizierte „Medaillenträger“, die nach den strengen Kriterien von Casio zertifiziert wurden. Diese Elite-Mitarbeiter zeichnen sich durch ausgeprägtes fachliches Können aus. Sie kombinieren ihre Erfahrung und ihr Fingerspitzengefühl mit digitaler Präzisionstechnik, um die einzelnen Komponenten zu fertigen. Ihre große Leidenschaft und Liebe zum Detail, die dem Flaggschiff der Marke G-SHOCK gerecht wird, treibt die Entwicklung von Produkten mit steigender Perfektion voran.