Tecnologías especialmente desarrolladas para un diseño sofisticado de las esferas

La línea MR-G es conocida por la creatividad del diseño de sus esferas. El rostro de cada reloj MR-G irradia pasión por la calidad superior y un aspecto sofisticado. El MRG-B2100B presenta un concepto especialmente distintivo, con un diseño de esfera inspirado en kigumi, el arte tradicional japonés de la ebanistería. Hemos pedido a Norifumi Ishiyama, ingeniero de moldeado de Casio con amplia experiencia en tecnologías de moldeado de componentes de esferas, que nos explique por qué Casio ha conseguido crear esferas de reloj con una calidad tan absoluta.

Expresión de la cosmovisión de la estética japonesa con un intrincado diseño de la esfera

El diseño de este reloj se inspira en el kigumi, el arte tradicional japonés de la ebanistería que prescinde de clavos y herrajes metálicos. La esfera destaca con motivos geométricos que evocan celosías, capturando la esencia de la estética japonesa. Su intrincada red de pequeñas ranuras no solo aporta un aspecto sofisticado y detallado, sino que también permite el paso de la luz para alimentar las funciones avanzadas del reloj. Este diseño representa la singular pasión de MR-G por la belleza estética.

Norifumi Ishiyama

Sección de Ingeniería de Moldeo, Departamento de Tecnología de Fabricación de Dispositivos de Plástico

Afrontar el reto de las líneas de soldadura: Ensayo y error para descubrir un enfoque innovador

Kigumi es una técnica tradicional japonesa de carpintería que destaca tanto por su resistencia estructural como por su belleza. Empleada desde el período Nara en la construcción de santuarios y templos, se ha transmitido de maestro a aprendiz a lo largo de los siglos. ¿Cómo logró Casio incorporar esta compleja técnica en el diseño de la esfera del MR-G?

Norifumi Ishiyama, ingeniero de Casio con amplia experiencia en tecnologías de moldeo, comprendió de inmediato la dificultad de este desafío: "Desde el principio, cuando el diseñador me propuso este concepto, supe que sería muy complicado crear componentes tan complejos. Pero los retos difíciles nunca han detenido a nuestro equipo, así que identificamos los problemas a resolver antes de fabricar este reloj. El primer gran obstáculo fue el tema de las líneas de soldadura".

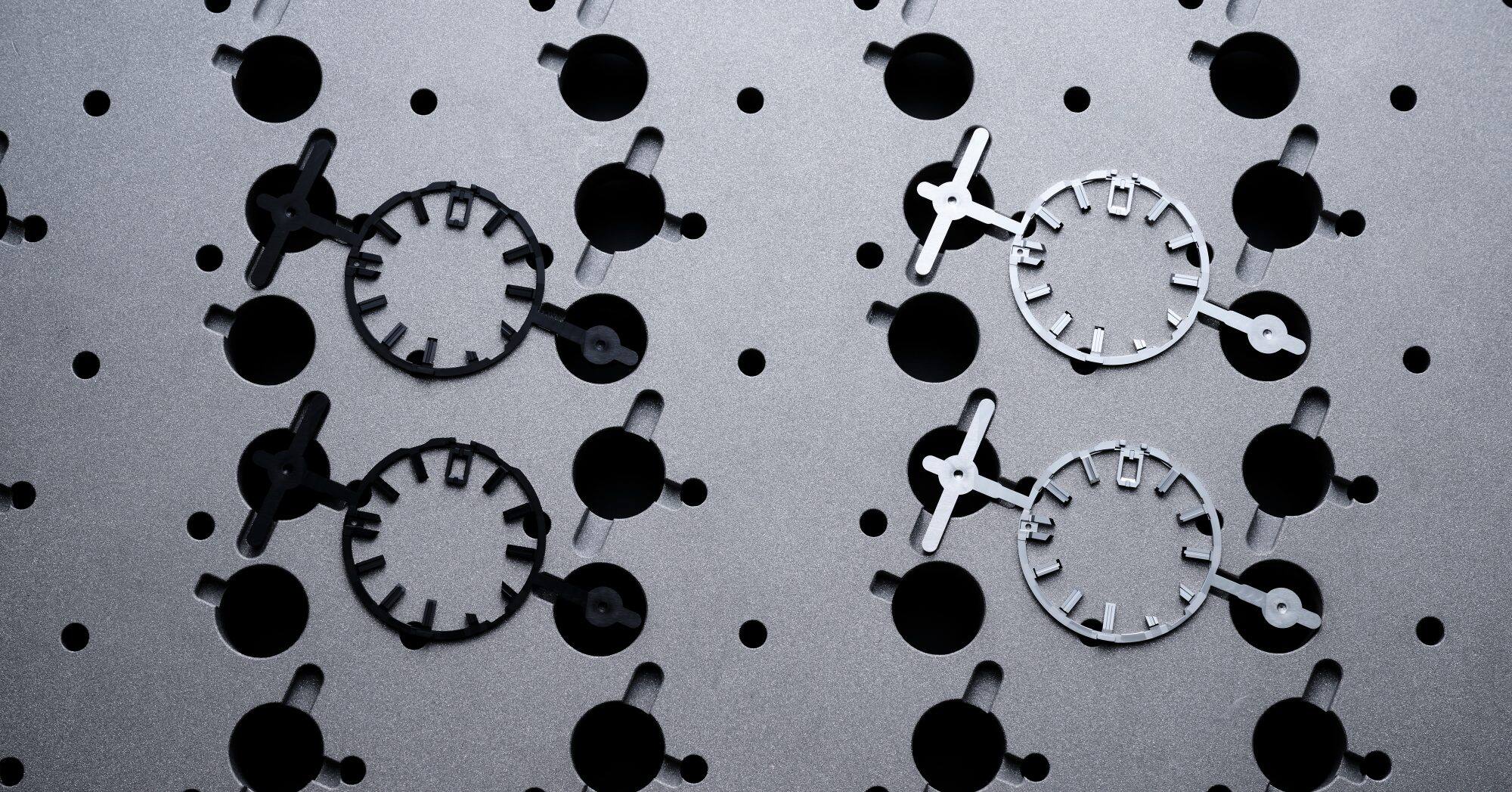

Los componentes moldeados por inyección suelen presentar distorsiones o imperfecciones, incluso en diseños sencillos. Sin embargo, las avanzadas tecnologías patentadas de Yamagata Casio han superado estos problemas, creando formas bellas con texturas impecables. Pero el MRG-B2100 presentó un nuevo nivel de dificultad: su diseño de esfera inspirado en celosías requería mantener un acabado uniforme durante el proceso de moldeo, evitando las líneas de soldadura que surgen cuando los flujos de resina se encuentran, dejando marcas visibles en la superficie.

“Durante meses, me obsesioné con este problema”, relata Ishiyama. “Realicé numerosas simulaciones utilizando software de análisis de flujo y experimenté con diferentes patrones para el sistema de compuertas, ajustando minuciosamente los diámetros de los canales que alimentan la resina”.

A pesar de estos esfuerzos, persistía la preocupación de que la resina se distribuyera de manera desigual en las intrincadas intersecciones del diseño enrejado. Sin embargo, el arduo trabajo del equipo dio sus frutos: evaluaron todas las soluciones posibles, ajustando el tiempo de inyección y otros factores, y lograron alcanzar la calidad excepcional que caracteriza a la línea MR-G.

"Estaba muy nervioso cuando intentamos el moldeado real por primera vez", confiesa Ishiyama. "Temía que, a pesar de todas nuestras simulaciones y ajustes, no funcionara. ¡Pero lo logramos! Superar este reto fue un momento increíble".

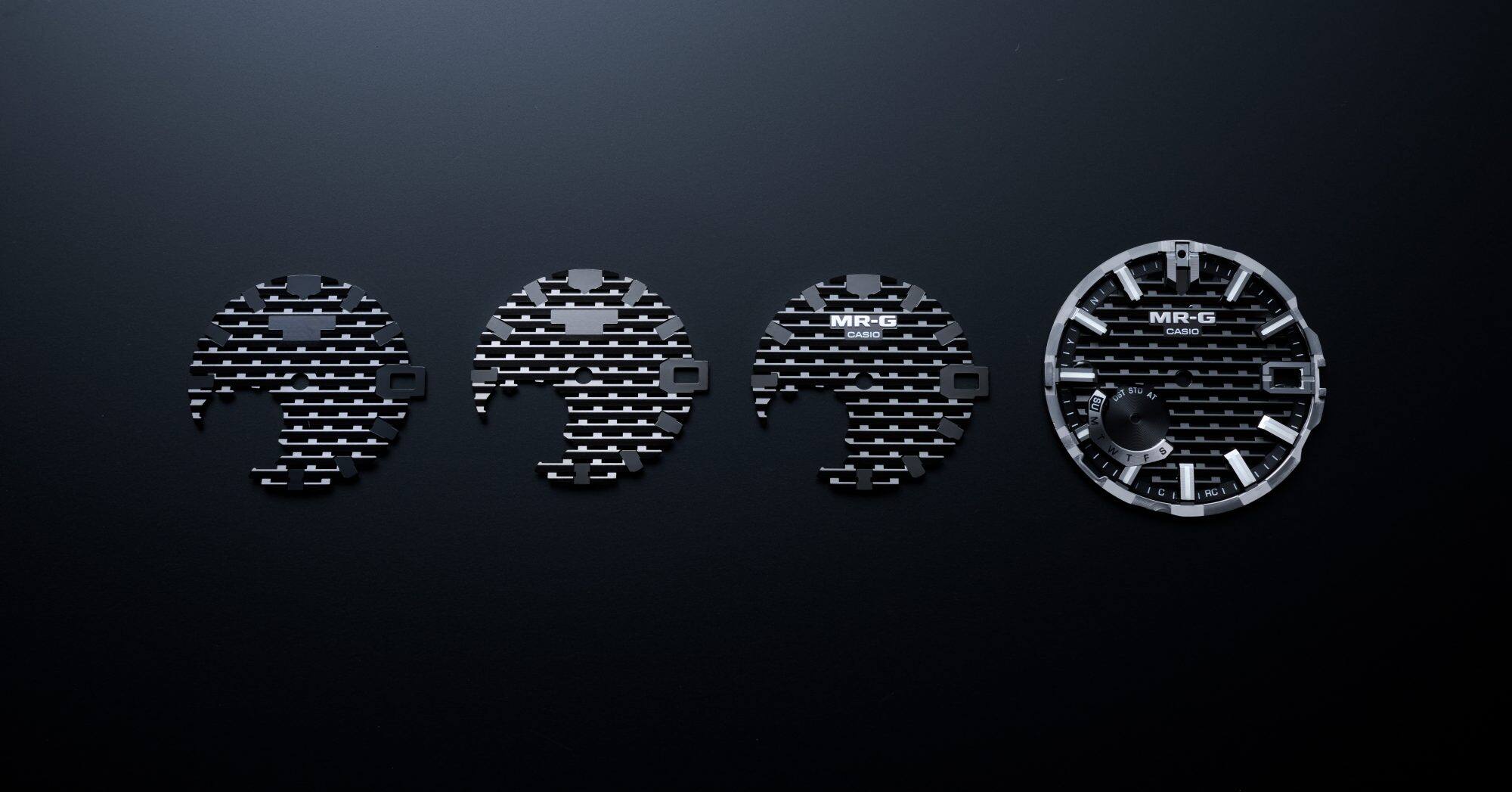

Elaboración de la base de la esfera mediante moldeo por inyección

El proceso de fabricación de los diales comienza con una técnica de moldeo por inyección en la que se vierte resina fundida en el molde y se enfría para formar la base. Para conseguir la base de la esfera kigumi del MRG-B2100B fue necesario realizar numerosas pruebas y errores en busca de texturas de superficie bellas y uniformes.

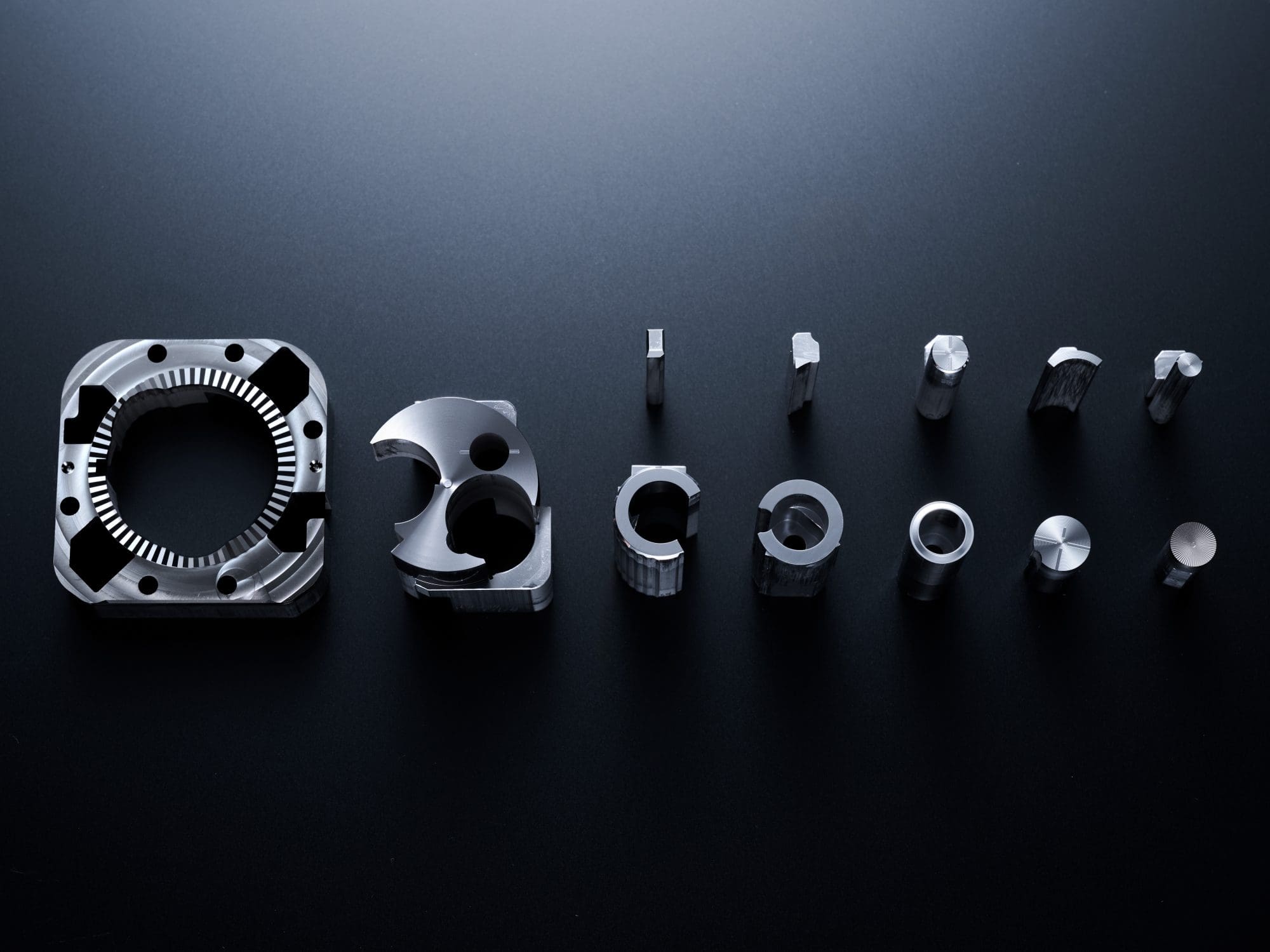

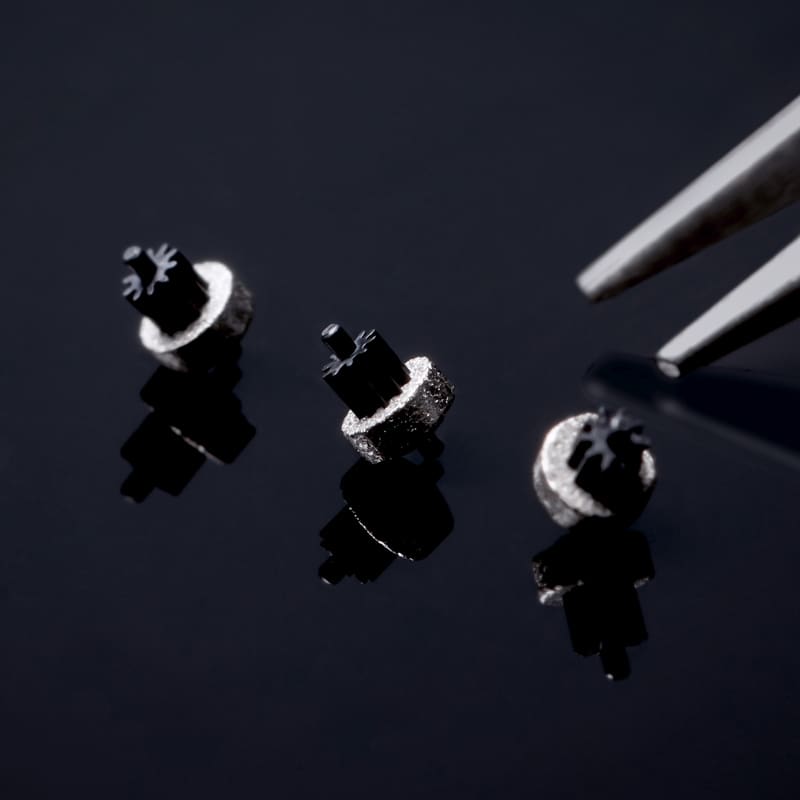

Aplicación de acabados de pulverización catódica a índices y otros componentes

Los índices se fabrican por separado, también mediante moldeo por inyección. Estos componentes clave se forman en moldes cortados con máquinas-herramienta de ultraprecisión nanométrica (milmillonésima parte de un metro). A continuación, se tratan con un proceso de deposición de vapor llamado sputtering para crear una magnífica textura metálica, incluso en las esquinas más pequeñas de cada componente, gracias al moldeo de precisión nanométrica. Cada paso del proceso está dedicado a cumplir la promesa de lujo y sofisticación de MR-G.

Kigumi diseño de la esfera realizado a través de la combinación de todos los

La esfera de este reloj único presenta un diseño que permite el paso de la luz sin revelar su mecanismo interno. Su elaboración implicó desafíos significativos, que llevaron a los ingenieros de Casio a desarrollar nuevos métodos para moldear componentes complejos sin líneas de soldadura. El resultado, inspirado en una técnica artesanal japonesa tradicional, captura a la perfección "la estética de la elegancia práctica".