Por qué utilizamos COBARION®, una aleación superdura que ofrece a la vez dureza y belleza, como material clave en los relojes MR-G.

COBARION® es una aleación superdura desarrollada en Japón que ofrece una dureza superior a la del acero inoxidable utilizado habitualmente en los relojes de alta gama y un hermoso brillo blanco comparable al del platino. Desarrollado por el profesor Akihiko Chiba, del Instituto de Investigación de Materiales de la Universidad de Tohoku, ha sido aclamado como un metal de ensueño en reconocimiento a su extraordinaria fuerza y su resistencia tanto a la abrasión como a la corrosión.

La línea MR-G se dedica a ofrecer lo mejor en resistencia y diseño, por lo que COBARION, una aleación especial, se ajustaba a la perfección a estos valores. Así comenzó un esfuerzo conjunto para adaptar el proceso de producción de COBARION, integrándolo en nuestros relojes. Entrevistamos al profesor Akihiko Chiba, de la Universidad de Tohoku, y a Takehiro Sasaki, responsable de la producción de esta aleación, para descubrir qué hace tan especial a COBARION. Conversamos sobre la visión innovadora y el esfuerzo que implicó desarrollar este material para los relojes MR-G. Con sus perspectivas, exploramos en detalle por qué COBARION es la elección ideal para MR-G.

Takehiro Sasaki

Director General de Eiwa Co.

Trabajó en una empresa de construcción tras licenciarse. Se incorporó a Eiwa Corporation en 2010 y actualmente desempeña el cargo de Director Gerente Senior.

Akihiko Chiba

Profesor emérito, Instituto de Investigación de Materiales, Universidad de Tohoku

Licenciado en el Departamento de Ingeniería de Materiales Metálicos de la Facultad de Ingeniería de la Universidad de Tohoku en 1982. En 1985, se incorporó al Laboratorio de Investigación Hitachi, Hitachi, Ltd. Nombrado profesor adjunto de la Facultad de Ingeniería de la Universidad de Iwate en 1992, profesor de la Universidad de Iwate en 2002 y profesor emérito de la Universidad de Tohoku en 2006.

COBARION: Una aleación especial empleada en los relojes MR-G, que aporta robustez y belleza

El desarrollo de COBARION comenzó en 2001 en Kamaishi, en la prefectura de Iwate, conocida como la "Ciudad del Acero". Reconociendo el potencial de las aleaciones de cobalto para aplicaciones industriales, Akihiko Chiba, entonces profesor de la Universidad de Iwate, inició una investigación para crear un material con fines médicos. En 2012, presentó un prototipo diseñado para articulaciones artificiales. Este material pionero, COBARION, revolucionó el ámbito médico gracias a sus propiedades hipoalergénicas, ideales para el cuerpo humano, y su notable resistencia a la abrasión y la corrosión.

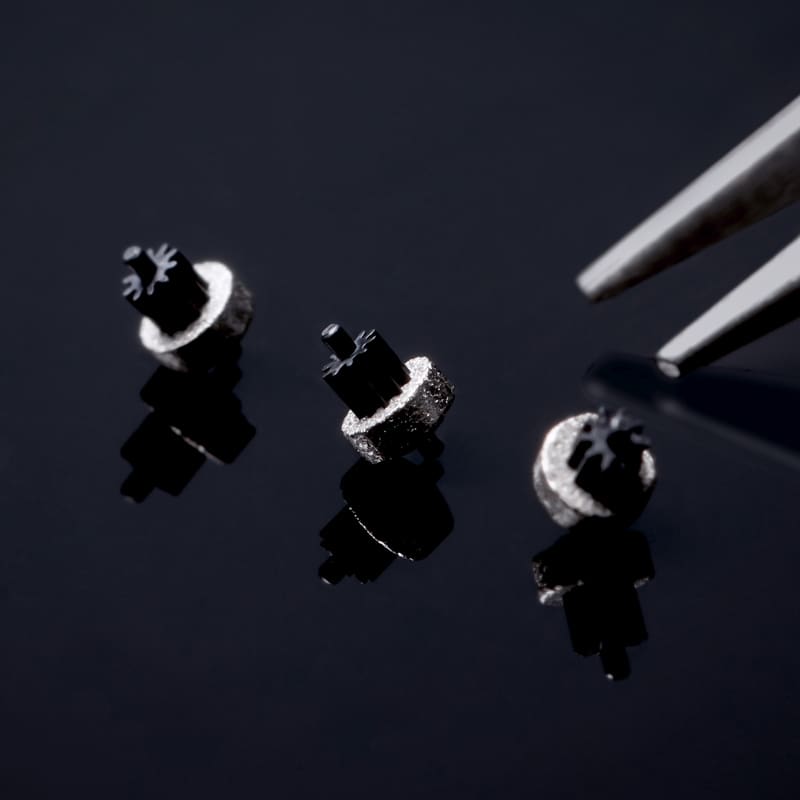

En 2017, MR-G, la línea premium de G-SHOCK, adoptó COBARION para sus relojes. Takehiro Sasaki explica: "Hasta ese momento, producíamos COBARION para piezas grandes, como articulaciones artificiales. Sin embargo, trabajar con MR-G requería fabricar el material en formas más finas y compactas, aptas para los procesos de producción de relojes. Tuvimos que experimentar con numerosas pruebas y errores para lograr un material fino sin perder su dureza".

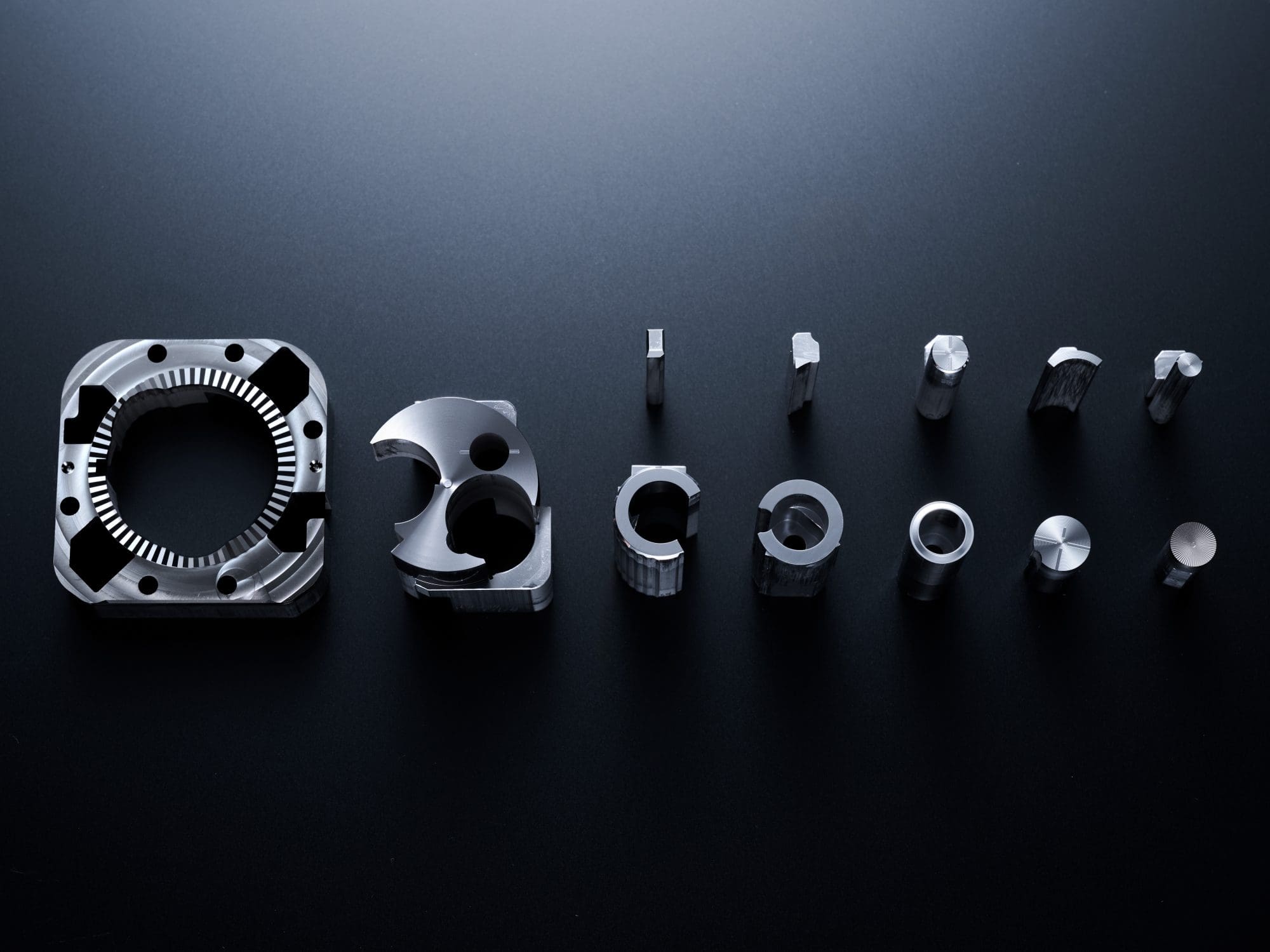

El proceso de producción de COBARION, al igual que el de otros metales, incluye tres etapas principales: la fusión, donde los elementos se funden al calor extremo; la forja, que le da forma y aumenta su dureza; y el laminado, que lo convierte en láminas más finas para facilitar su manipulación. Tras experimentar con diferentes temperaturas y ciclos de fusión, Sasaki perfeccionó el proceso. En la fase de laminado final, lograron endurecer aún más el material. Sin embargo, esta etapa fue especialmente desafiante: las láminas delgadas a menudo desarrollaban grietas y, en ocasiones, la dureza del COBARION dañaba incluso el equipo de laminación. Finalmente, al ajustar la proporción de grosor inicial y posterior, lograron un material más resistente que cumplía con los exigentes estándares de MR-G.

Paralelamente, las aleaciones de cobalto mostraron una propiedad única: aumentar su dureza al incorporar nitrógeno durante la fusión, algo que tradicionalmente se consideraba una impureza. Este proceso recuerda al endurecimiento en capas profundas aplicado al titanio puro en relojes MR-G.

Chiba señala: "Durante mi investigación, descubrí que el nitrógeno incrementaba significativamente la dureza de las aleaciones de cobalto. Este material es rígido, no magnético, y gana resistencia cuando se somete a altas temperaturas. Además, tiene una excelente capacidad de elongación al calentarse, lo que lo hace extremadamente raro. Es tan único que podría considerarse parte de una nueva categoría de metales".

La resistencia a la corrosión de COBARION también aporta un brillo extraordinario, comparable al del platino. Chiba lo describe como "una película de óxido pasivante ultrafina y densa en la superficie, que refleja la luz de forma uniforme, creando un brillo suave, blanco y profundo".

Gracias a su impresionante resistencia a los rayones, este brillo se mantiene intacto con el tiempo, una cualidad ideal para biseles de relojes y joyas de alta calidad. Con una dureza superior a la del acero inoxidable y el titanio, y una belleza comparable al platino, COBARION encarna la esencia de MR-G: una combinación perfecta de resistencia y sofisticación. Este material aporta un brillo inconfundible a cada muñeca que luce un MR-G, consolidando su lugar como símbolo de durabilidad y elegancia.

Materias primas en COBARION

Compuesto de cobalto, cromo y molibdeno, COBARION se desarrolló como un material que ofrece propiedades hipoalergénicas, a la vez que una gran solidez y resistencia a la abrasión. Como resultado, el material ha llegado a utilizarse en una amplia gama de artículos diferentes, incluidas joyas como collares, anillos y pendientes, además de aplicaciones médicas, desde articulaciones artificiales en el campo de la ortopedia hasta alambres correctores de ortodoncia y bases de dentaduras en odontología.

Producción de lingotes mediante procesos de fusión

Cuando se introducen en un horno de fusión al vacío en la primera fase del proceso de producción, las temperaturas ultraelevadas hacen que los materiales se fundan entre sí. Después, tras un cierto periodo de enfriamiento, forman bloques de metal sólido llamados lingotes. Los procesos de ensayo y error determinaron el conjunto preciso de operaciones realizadas por técnicos cualificados, incluida la regulación de la temperatura y el momento de la extracción del horno, utilizadas en el método actual.

Temperaturas superiores a 1000 °C (1832 °F) y procesos de forja

Los lingotes ya formados se calientan de nuevo a temperaturas superiores a 1000 °C. A continuación, para aumentar su dureza, se utiliza una prensa hidráulica de 600 toneladas para golpearlos y comprimirlos repetidamente, haciendo saltar chispas en todas direcciones. Para evitar que se produzcan grietas en el material, estos procesos de forja se llevan a cabo prestando una minuciosa atención a factores como la temperatura y el número de veces que se golpean los lingotes.

Proceso de laminación empleado para reducir el grosor del material y dar forma final a COBARION.

El paso siguiente a la forja es el laminado. El material se enrolla en una forma más fina utilizando equipos de laminado en caliente. Los procesos de laminado se aplican en múltiples etapas, para finalmente endurecer aún más el material ajustando la relación entre el grosor del material antes y después del laminado. No sólo se trata de un metal muy especial, sino que además cuenta con un sistema de producción consistente y estable, factores ambos que respaldan los relojes MR-G de la más alta calidad.

Alrededor de cuatro veces la dureza del titanio puro, con un brillo comparable al del platino 950.

Además de su durabilidad, el brillo suave y profundo de COBARION, comparable al del platino, lo convierte en un material muy atractivo. Además, su excepcional resistencia a la abrasión y la corrosión ayuda a COBARION a mantener su color, permitiendo al propietario disfrutar de la belleza inalterable de su brillo durante muchos años. El material ofrece una dureza unas cuatro veces superior a la del titanio puro. Su uso para elaborar el bisel, un componente del reloj especialmente susceptible a los arañazos, es un método clave para proteger de forma duradera la belleza del reloj.