Tecnologias especialmente desenvolvidas para um design sofisticado do mostrador: Criação da "face" definidora do relógio

A linha MR-G é conhecida pela criatividade do seu design de mostrador. O mostrador de cada relógio MR-G exala uma paixão por uma qualidade superior e uma aparência sofisticada. O MRG-B2100B apresenta um conceito particularmente distinto, com um design de mostrador inspirado no kigumi, a arte tradicional japonesa de carpintaria. Pedimos a Norifumi Ishiyama, um engenheiro de moldagem da Casio com uma vasta experiência em tecnologias para moldar componentes de mostradores, que nos dissesse como é que a Casio tem sido tão bem sucedida na criação de mostradores de relógios com uma qualidade tão intransigente.

Expressando a visão do mundo da estética japonesa com o design complexo do mostrador

O conceito de design para este relógio é inspirado no kigumi, a arte tradicional japonesa de carpintaria, que não utiliza pregos ou outros acessórios metálicos. O design especial do mostrador capta a essência da estética japonesa com belos padrões geométricos que evocam a treliça. A série elaborada de pequenas ranhuras não só proporciona um aspeto sofisticado de pormenor, como também permite a entrada de luz para gerar energia para as funções avançadas do relógio. Este design de mostrador incorpora a apetência única do MR-G pela beleza estética.

Norifumi Ishiyama

Secção de Engenharia de Moldes, Departamento de Tecnologia de Fabrico de Dispositivos de Plástico

Enfrentar o desafio das linhas de soldadura: Tentativa e erro para descobrir uma abordagem inovadora

Kigumi é uma técnica tradicional de carpintaria de madeira conhecida pela sua resistência estrutural e pelo seu belo aspeto. Utilizado na construção de antigos santuários e templos no Japão, tem sido transmitido de um mestre artesão para outro desde o período Nara do século VIII. Como é que a Casio conseguiu criar estruturas inspiradas no kigumineste design especial do mostrador do MR-G?

Norifumi Ishiyama, um engenheiro da Casio com profundos conhecimentos de tecnologias de moldagem, sentiu imediatamente a dificuldade de incorporar um design tão sofisticado num produto acabado, diz ele.

"Desde o início, quando o designer me abordou com este conceito, eu sabia que seria muito complicado criar componentes tão complexos. Mas desafios difíceis nunca impediram a nossa equipa de desenvolvimento, por isso começámos logo a trabalhar, identificando os problemas que teríamos de resolver antes de este relógio poder ser efetivamente construído. O primeiro grande obstáculo que encontrámos foi a questão das linhas de soldadura".

De um modo geral, os componentes fabricados por moldagem por injeção apresentam frequentemente distorções ou outros problemas de superfície, mesmo quando são simplesmente moldados. Mas as tecnologias proprietárias avançadas da Yamagata Casio resolveram estes problemas, proporcionando formas bonitas com texturas de superfície impecáveis.

O MRG-B2100, no entanto, representou um novo nível de desafio. Para moldar com sucesso as numerosas aberturas minúsculas no seu mostrador inspirado na treliça, seria necessário manter um acabamento de superfície altamente uniforme durante todo o processo de verter a resina no molde. O primeiro obstáculo que se colocava era lidar com as linhas de soldadura. Também conhecidas como linhas de malha, estas questões podem surgir onde os fluxos de resina fundida convergem, no processo de moldagem por injeção, deixando linhas visíveis na superfície acabada.

A resina pode fluir em conjunto numa direção sem divergir quando a forma a ser moldada não tem buracos ou aberturas na superfície. No entanto, este mostrador, com a sua forma complexa de treliça, envolve vários pontos em que os fluxos de resina tendem a divergir e a voltar a convergir durante a moldagem. As linhas de soldadura, que afectariam a uniformidade da resina injectada e causariam irregularidades na textura da superfície acabada, estariam obviamente fora de questão para a linha MR-G, com o seu compromisso intransigente com uma aparência sofisticada da melhor qualidade.

"Durante meses, depois de ter iniciado o processo de desenvolvimento, dei por mim a pensar nesta questão das linhas de soldadura, dia e noite. Efectuei simulações repetidas vezes, utilizando software de análise de fluxo. Durante esta fase, experimentei dezenas de padrões para o sistema de comportas, através do qual a resina flui, e fiz ajustes minuciosos aos diâmetros dos corredores, ou canais que alimentam as comportas".

Apesar de todo este esforço, manteve-se a preocupação de que, ao verter a resina derretida a partir de várias direcções, esta convergiria de forma problemática no meio da intrincada série de pontos de intersecção do padrão de treliça, em vez de se espalhar uniformemente. No entanto, o trabalho árduo da equipa acabou por compensar - consideraram todas as soluções possíveis, tendo em conta o momento da injeção e muitos outros factores, e encontraram uma forma de garantir uma qualidade digna do nome MR-G.

"Estava tão nervosa quando começámos a tentar fazer a moldagem propriamente dita. Quando começámos, estava muito preocupado com o facto de, apesar de todas as nossas simulações e ajustes, poder não funcionar. Mas aconteceu! Tínhamos dominado o desafio e foi um momento fantástico quando finalmente vimos o sucesso".

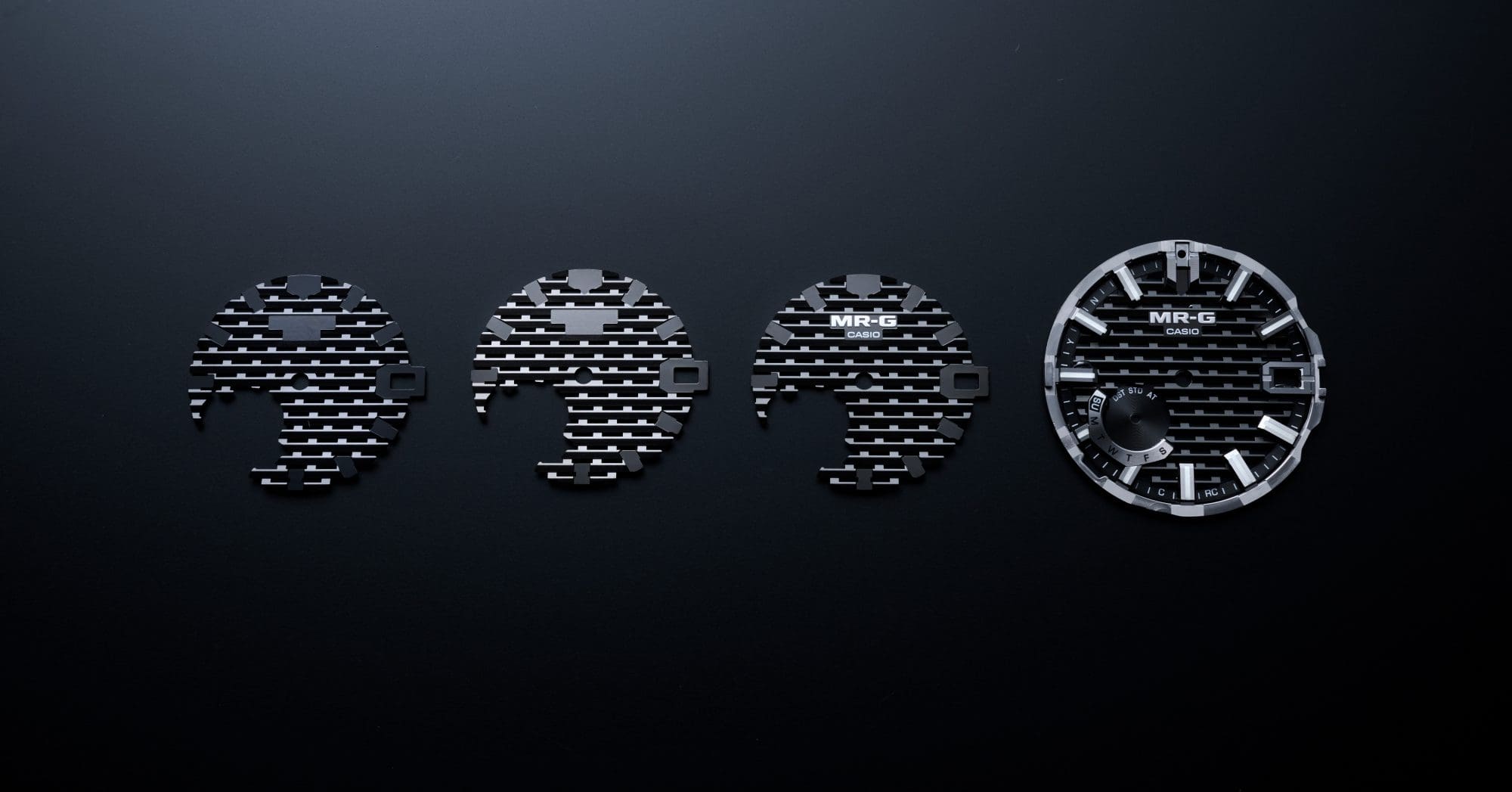

Criação da base do mostrador com moldagem por injeção

O processo de fabrico do mostrador começa com uma técnica de moldagem por injeção em que a resina derretida é vertida no molde e arrefecida para formar a base. Foram necessárias muitas tentativas e erros na procura de texturas de superfície bonitas e uniformes para obter a base do mostrador kigumi para o MRG-B2100B.

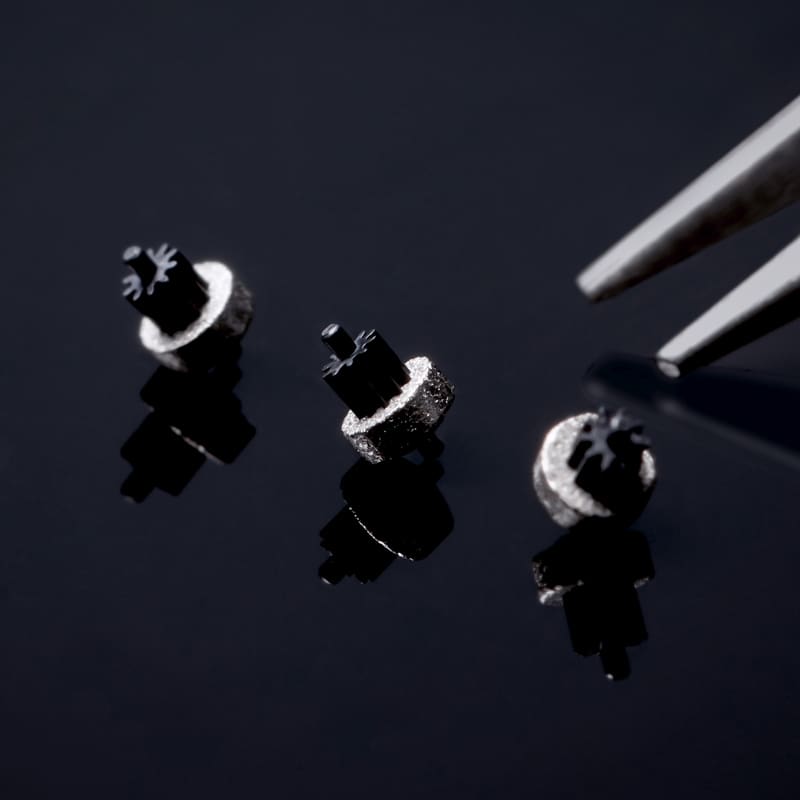

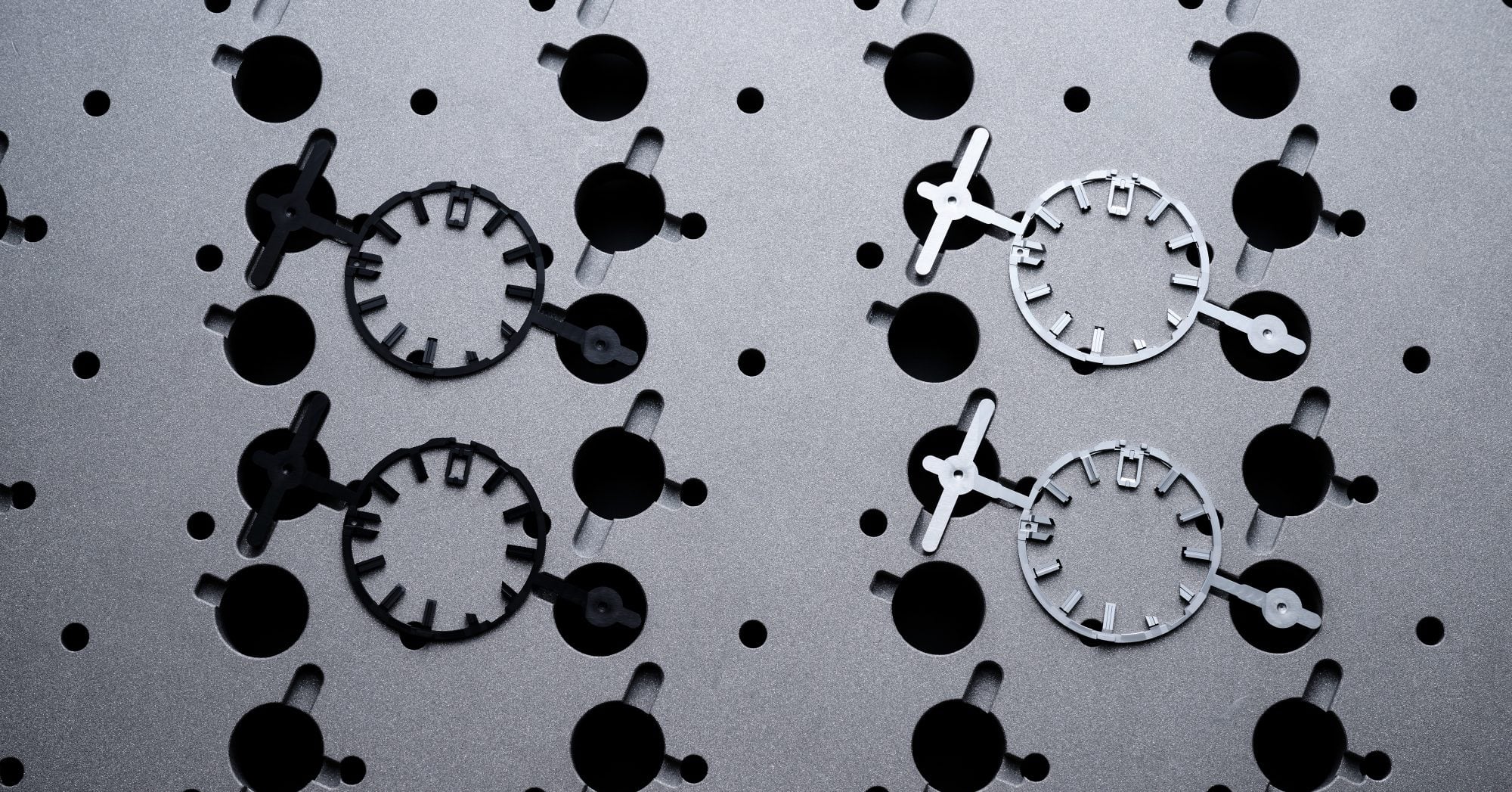

Aplicação de acabamentos por pulverização catódica a índices e outros componentes

Os índices são produzidos separadamente, também por moldagem por injeção. Estes componentes-chave são formados em moldes cortados com máquinas-ferramentas de ultraprecisão com precisão nanométrica (1 bilionésimo de metro). Em seguida, são tratados com um processo de deposição de vapor chamado pulverização catódica para criar uma textura metálica deslumbrante - mesmo nos cantos mais pequenos de cada componente, graças à moldagem de precisão nanométrica. Cada etapa do processo é dedicada a cumprir a promessa de luxo e sofisticação da MR-G.

Design do mostrador Kigumi realizado através da combinação de todas as

O mostrador deste relógio absolutamente único apresenta um belo design que faz uma afirmação ao permitir a entrada de luz do exterior sem expor o funcionamento interno do relógio. O trabalho artesanal que exigia apresentava desafios de grande dificuldade. Os engenheiros da Casio tiveram de desenvolver métodos totalmente novos para moldar componentes intrincados sem linhas de soldadura. O resultado, imbuído do espírito de uma técnica artesanal tradicional japonesa muito especial, capta verdadeiramente "a estética da elegância prática".