Porque é que utilizamos COBARION, uma liga super-dura que proporciona simultaneamente resistência e beleza, como material chave nos relógios MR-G

COBARION® é uma liga super-dura desenvolvida no Japão que oferece uma dureza superior à do aço inoxidável tipicamente utilizado nos relógios topo de gama e um belo brilho branco comparável ao da platina. Desenvolvido pelo Professor Akihiko Chiba do Instituto de Investigação de Materiais da Universidade de Tohoku, foi aclamado como um metal de sonho em reconhecimento da sua força excecional e da sua resistência à abrasão e à corrosão.

A linha MR-G dedica-se a oferecer o máximo em termos de resistência e beleza. O COBARION enquadrava-se perfeitamente nestes valores, pelo que foi lançado um esforço para modificar o processo de produção desta liga especial, de modo a poder ser incorporada nos relógios de pulso. Entrevistámos o Professor Akihiko Chiba, da Universidade de Tohoku, que desenvolveu o COBARION, e Takehiro Sasaki, responsável pela produção da liga, sobre o que torna esta liga tão especial e apelativa. Também perguntámos sobre o pensamento livre e os esforços diligentes que foram necessários para desenvolver e adaptar o material para os relógios. Guiados pelos seus conhecimentos, juntem-se a nós e vejam mais de perto porque é que a adoção do COBARION para a conceção de MR-G fez tanto sentido.

Takehiro Sasaki

Diretor-geral sénior, Eiwa Co., Ltd.

Trabalhou numa empresa de construção depois de terminar a universidade. Entrou para a Eiwa Corporation em 2010 e é atualmente Diretor-Geral Sénior.

Akihiko Chiba

Professor Emérito, Instituto de Investigação de Materiais, Universidade de Tohoku

Concluiu a licenciatura no Departamento de Engenharia de Materiais Metálicos, Faculdade de Engenharia, Universidade de Tohoku, em 1982. Em 1985, entrou para o Laboratório de Investigação Hitachi, Hitachi, Ltd. Foi nomeado Professor Assistente na Faculdade de Engenharia da Universidade de Iwate em 1992, Professor na Universidade de Iwate em 2002 e Professor Emérito na Universidade de Tohoku em 2006.

COBARION: Uma liga especial utilizada nos relógios MR-G, que proporciona uma resistência robusta e beleza

O desenvolvimento do COBARION começou em 2001 em Kamaishi, na província de Iwate, conhecida como a Cidade do Aço. Reconhecendo o potencial das ligas de cobalto em aplicações industriais, Akihiko Chiba, na altura professor na Universidade de Iwate, iniciou a investigação para desenvolver um material para utilização médica. Em 2012, concluiu um protótipo para utilização em articulações artificiais. Este novo material inovador, COBARION, foi revolucionário no domínio médico, graças às suas propriedades hipoalergénicas, que o tornam suave para o corpo, e à sua extraordinária força e resistência à abrasão e à corrosão.

Depois, em 2017, a MR-G, a principal marca de relógios G-SHOCK, adoptou o material. Takehiro Sasaki explica: "Até então, produzíamos COBARION para coisas maiores, como articulações artificiais. No entanto, para trabalhar com MR-G, era necessário fabricar o material em formas mais finas e compactas que facilitassem o seu processamento durante a produção de relógios. Envolvemo-nos em muitos processos de tentativa e erro para obter uma forma mais fina, mantendo a sua dureza".

Tal como acontece com os metais comuns, o processo de produção COBARION envolve as três fases de fusão, em que os elementos constituintes são aquecidos até ao ponto de fusão e fundidos; forjamento, em que este material é pressionado e moldado para aumentar a sua dureza; e laminagem, em que o metal é moldado mais fino para facilitar o seu processamento. Além disso, a fase final de laminagem acabou por tornar o material ainda mais duro. No entanto, segundo Sasaki, foi uma luta e tanto, pois por vezes surgiam roturas e fissuras na superfície quando o material era enrolado em camadas finas. Além disso, o COBARION era de facto tão duro que, por vezes, danificava o próprio equipamento de laminagem, tornando ainda mais difícil o seu processamento. No entanto, quando o trabalho de tentativa e erro foi finalmente concluído de modo a que a laminagem funcionasse, Sasaki descobriu que o novo rácio entre a espessura original e a espessura pós-processo produzia um produto final ainda mais duro.

Simultaneamente, as ligas de cobalto têm também a propriedade de aumentar a sua dureza quando o azoto, que era tradicionalmente considerado uma impureza, é injetado durante a fase de fusão. Isto torna-o semelhante ao processo de endurecimento em camadas profundas aplicado ao titânio puro para utilização em relógios MR-G.

Chiba explica: "Na minha investigação sobre ligas de cobalto, descobri que a incorporação de azoto aumentava drasticamente a sua dureza. O material é rígido e aumenta a sua dureza quando pressionado a altas temperaturas. Não é magnético e tem também uma elevada taxa de alongamento quando aquecido. Esta combinação de propriedades é tão rara nos metais que seria mais correto dizer que esta liga pertence a uma classe totalmente nova".

A resistência à corrosão do COBARION ofereceu também outra vantagem inesperada: um brilho comparável ao da platina. Segundo a descrição de Chiba, "uma película de óxido passivante densa, robusta e ultrafina que se forma na superfície reflecte maravilhosamente a luz sem difusão", criando um brilho suave, branco e profundo.

A impressionante resistência a riscos do COBARION também garante que este brilho se mantenha a longo prazo, o que é uma das razões pelas quais o material é tão adequado para a criação de lunetas de relógios e outros artigos finos como jóias. O COBARION oferece uma dureza superior à do aço inoxidável e do titânio, bem como uma beleza comparável à da platina. Um material adequado aos relógios MR-G, que reflecte tanto a sua total robustez como a sua beleza cativante, o COBARION traz um brilho inconfundível a todos os felizardos com um MR-G.

Matérias-primas em COBARION

Composto por cobalto, crómio e molibdénio, o COBARION foi desenvolvido como um material que oferece propriedades hipoalergénicas, ao mesmo tempo que proporciona uma elevada força e resistência à abrasão. Como resultado, o material passou a ser utilizado em uma gama variada de itens diferentes, incluindo jóias como colares, anéis e brincos, além de aplicações médicas, desde articulações artificiais no campo da ortopedia até fios corretivos ortodônticos e bases de dentadura na odontologia.

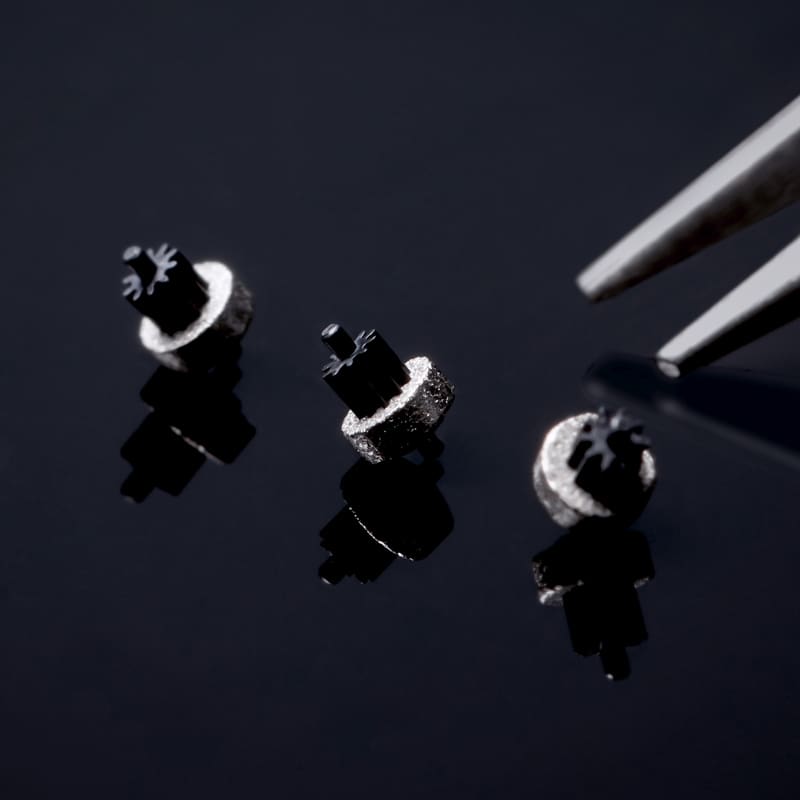

Produção de lingotes por processos de fusão

Quando colocados num forno de fusão a vácuo na primeira fase do processo de produção, as temperaturas ultra-altas fazem com que os materiais se fundam. Depois, após um certo período de arrefecimento, formam blocos de metal sólido chamados lingotes. Processos de tentativa e erro determinaram o conjunto preciso de operações realizadas por técnicos especializados, incluindo a regulação da temperatura e o momento da remoção do forno, utilizados no método atual.

Temperaturas superiores a 1000 °C (1832 °F) e processos de forjamento

Os lingotes agora formados são novamente aquecidos a temperaturas superiores a 1000 °C. Em seguida, para aumentar a sua dureza, uma prensa hidráulica de 600 toneladas é utilizada para os bater e comprimir repetidamente, lançando faíscas em todas as direcções. Para evitar a formação de fissuras no material, estes processos de forjamento são realizados com uma atenção meticulosa a factores como a temperatura e o número de vezes que os lingotes são golpeados.

Processo de laminagem aplicado para tornar o material fino e produzir COBARION na sua forma acabada

A etapa seguinte à forja é a laminagem. O material é laminado numa forma mais fina utilizando equipamento de laminagem a quente. Os processos de laminagem são aplicados em várias fases, acabando por tornar o material ainda mais duro, ajustando a relação entre a espessura do material antes e depois da laminagem. Não se trata apenas de um metal muito especial, mas também de um sistema de produção consistente e estável, que permite obter relógios MR-G da mais alta qualidade.

Cerca de quatro vezes a dureza do titânio puro, com um brilho comparável ao da platina 950

Para além da sua grande durabilidade, o brilho suave e profundo do COBARION, comparável ao aspeto da platina, torna-o um material muito apelativo. Além disso, a sua excecional resistência à abrasão e à corrosão ajuda o COBARION a manter a sua cor, permitindo ao proprietário desfrutar da beleza imutável do seu brilho durante muitos anos de utilização. O material tem uma dureza cerca de quatro vezes superior à do titânio puro. A sua utilização na luneta, um componente do relógio particularmente suscetível a riscos, é um método fundamental para proporcionar uma proteção duradoura à beleza do relógio.