專為雅致錶盤設計所開發的技術:

打造錶款的決定性「面貌」

MR-G 系列以創意錶盤設計而聞名。每一款 MR-G 的錶面都體現 Casio 對卓越品質和精緻外型的熱情。MRG-B2100B 錶款背後的概念相當獨特,錶盤設計靈感源自於組子細工,即日本傳統的木工榫接藝術。我們請 Casio 塑模錶盤零件技術經驗豐富的塑模工程師 Norifumi Ishiyama,來告訴我們 Casio 如何成功地打造出品質優異的錶面。

複雜精細的錶盤設計,展現日式美學的世界觀

此錶款的設計概念靈感源自組子細工,一種不使用釘子或其他金屬零件的日本傳統木工榫接藝術。獨特的錶盤設計,展現日式美學的精髓,迷人的幾何圖案,讓人聯想到組子細工。佈滿錶面的精細凹槽,不僅呈現迷人細節的複雜外觀,還能讓光線進入,為錶款的進階高級功能產生電能。錶盤設計體現 MR-G 對美感獨一無二的追求。

Norifumi Ishiyama

塑膠裝置製造技術部塑模工程課

面對熔合線的挑戰:反覆試驗,尋求突破

組子細工是傳統木工接榫藝術,以結構強度和美觀著稱。自古以來,日本即運用此技法建造神社和寺廟,並且自 8 世紀奈良時代以來由工藝大師代代傳承至今。Casio 如何將組子細工結構結合進入這款特別的 MR-G 錶盤設計當中?

Casio 的工程師 Norifumi Ishiyama 非常瞭解塑模技術,並且立即意識到將此複雜設計融入成品中所涉及的難度。

「設計師最初向我提出此概念時,我便理解要製作如此複雜精密的零件並非易事。但是,我們的開發團隊從未因條件嚴苛而打退堂鼓,因此我們立即開始就本次設計展開作業,並致力於辨識出在實際製造此錶款前必須先解決的問題。我們發現的第一個關鍵問題是熔合線。」

一般而言,射出成型製程產出的零件,即使形狀簡單,通常還是會有扭曲變形或其他的表面問題。拜 Yamagata Casio 先進專利技術之賜,團隊得以順利因應這些問題,能製作出表面紋理無瑕疵的美麗型體。

不過,MRG-B2100 帶來了新的挑戰。為了在組子細工錶盤上成功地模造出許多細小的開口,在倒入樹脂至模具成型的作業過程中,需確保表面均質一致。首先出現的第一個障礙,便是熔合線。熔合線又稱為接合線,於射出成型時會在樹脂熔體匯聚處出現,並且在表面留下可見的線條。

當塑模的形狀表面沒有孔洞或開口時,樹脂會沿著單一方向一起流動,不會分岔。然而,此錶盤組子細工形狀較複雜,樹脂流體在塑模過程中,往往會於多處分岔並重新匯聚。熔合線會影響注入樹脂的均勻性,並導致成品表面紋理不平坦,這對於精雕細琢、品質至上的旗艦級 MR-G 系列來說,自然是不可容許的瑕疵。

「投入開發後數個月的期間,我日日夜夜都在思考熔合線問題。我使用流體分析軟體,一遍又一遍地進行模擬。在此階段,我實驗了數十種樹脂流體澆注系統的模式,並且微調整流道的直徑或進入澆口的通道。」

雖然如此努力,大家依舊十分擔心從多個方向倒入融化的樹脂時,會以不正確的方式,匯聚於組子細工圖案內錯綜複雜的交叉點,而不是均勻地擴散。但最終,團隊的辛勤苦力得到了回報 — 他們考慮過所有的解決方案,以及射出時機與許多其他因素,成功找出可確保成品不負 MR-G 品質之名的作業方法。

「第一次嘗試實際塑模時,我非常緊張。開始時我真的很擔心,雖然我們做了各式各樣的模擬與調整,仍有可能無法達到所需品質。但是,結果讓我們感到滿意!我們克服了挑戰,最終看到成功時,心情無比雀躍。」

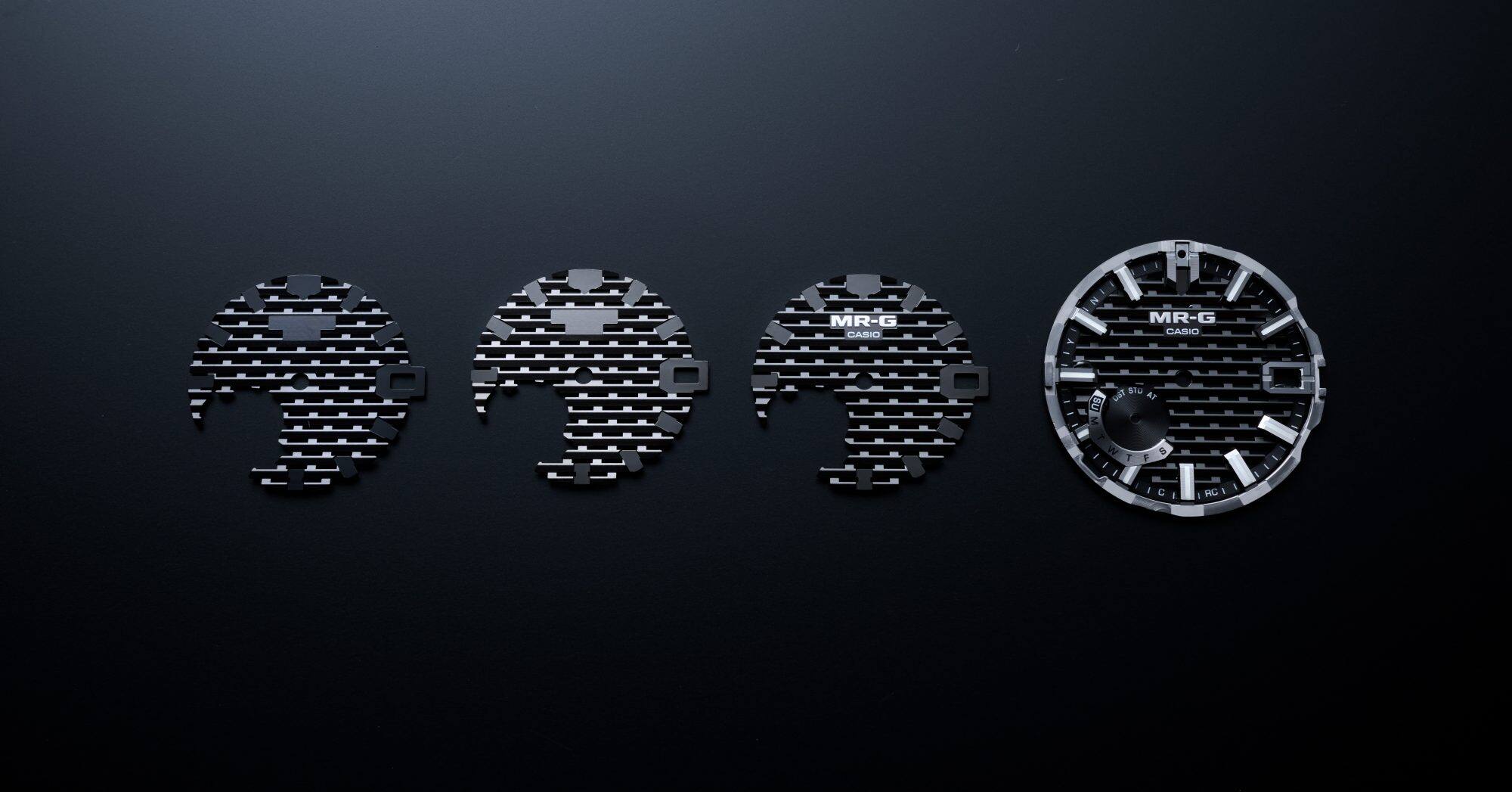

以射出塑模製作錶盤底部

錶盤製造過程從射出塑模開始,將融化的樹脂注入模具中並冷卻以形成底部。為追求美麗均勻的表面紋理,團隊大量地反覆試驗,才打造出 MRG-B2100B 的組子細工錶盤底部。

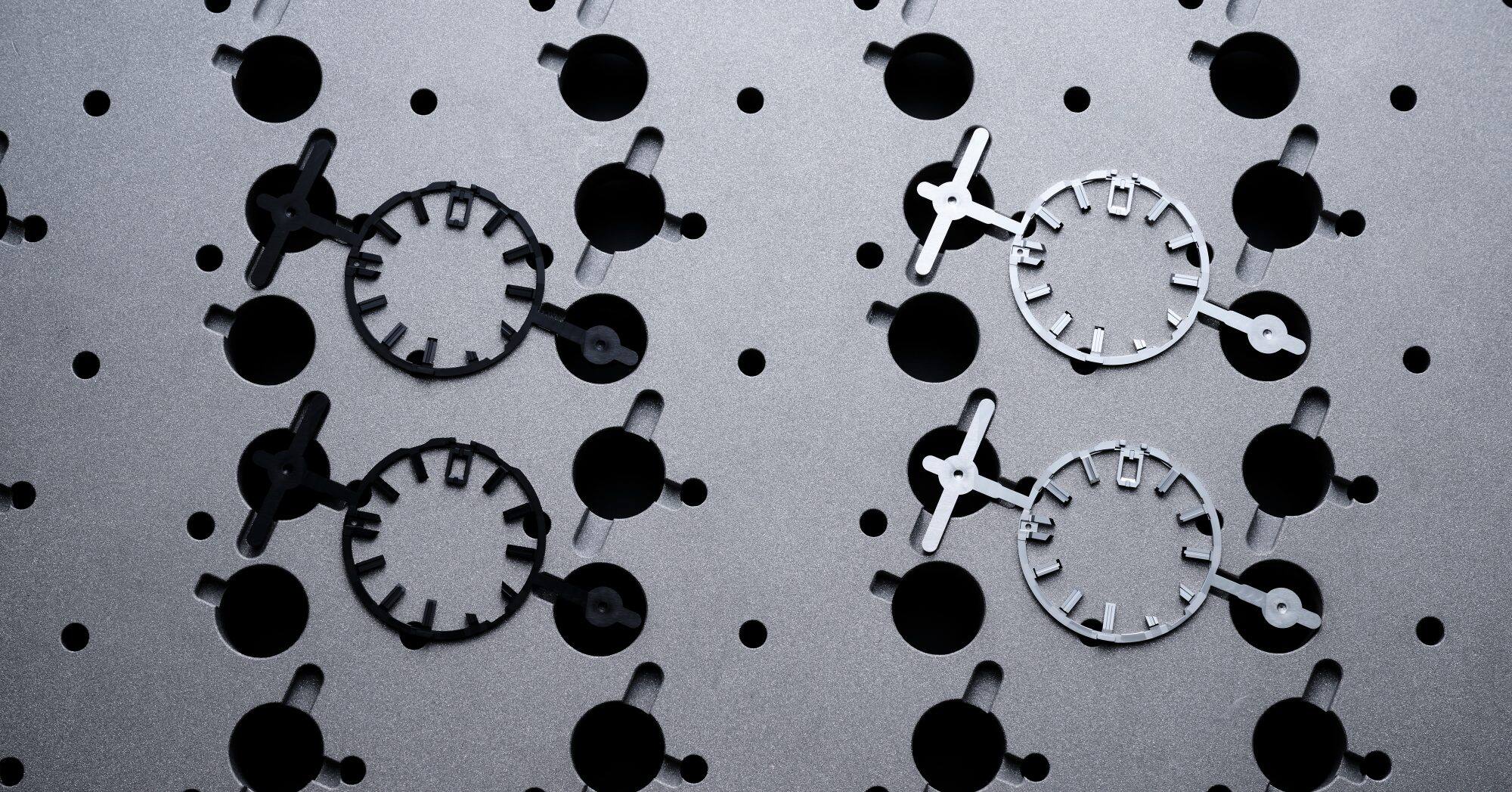

濺鍍處理時標和其他零件

時標同樣以射出塑模單獨生產。這些關鍵零件以奈米級(1 公尺的 10 億分之一)精度的超精密工具機器加以模切。接下來,團隊使用稱為濺鍍的蒸鍍處理,為零件打造華麗的金屬質感,而由於零件是以奈米級精度的塑模製成,即使是各零件最細微角落,都有一樣迷人的質感。製程的每一步,都以實現 MR-G 奢華精緻為最高原則。

結合所有一切打造組子細工錶盤設計

這款獨特的錶盤設計精緻迷人,可讓外部光線進入,又不暴露手錶的內部狀態,彰顯個性風格。製作此錶盤涉及到高度精密的工藝技術,並構成龐大的挑戰。Casio 工程師必須開發全新方法,以塑模製作沒有熔合線的複雜零件。此錶款結合諸多特殊的日本傳統工藝技巧,著實地體現出「實用優雅的美學」。