La fierté d’une horlogerie de précision, dans un cadre où l'air est pur et l'eau cristalline.

La préfecture de Yamagata, située dans le nord du Japon, est entourée par les trois montagnes sacrées de Dewa. L'une d'entre elles, le mont Gassan, vénérée depuis l'Antiquité pour sa dimension spirituelle et sa splendeur naturelle, sert de toile de fond à la ville de Higashine, où est située Yamagata CASIO. C'est ici et sur ce site de production spécialisé que les MR-G, les montres emblématiques de la marque G-SHOCK, sont soigneusement élaborées. Fondée en 1979, Yamagata CASIO est spécialisée dans la fabrication et l'assemblage de composants, tous soumis à un contrôle de qualité rigoureux. Axée sur le secteur des montres, cette "usine mère" de l’horlogerie CASIO met l'accent sur des techniques de fabrication très originales où le savoir-faire artisanal s’allie à des technologies de pointe. En plus des montres, des projecteurs, des équipements de sports nautiques et des terminaux portables y sont également développés.

Sans jamais compromettre ses valeurs, Yamagata CASIO s'appuie sur des technologies de pointe pour créer des montres d'une précision, d'une résistance et d'une beauté dignes de l’excellence de la marque G-SHOCK. Fidèle à l’engagement de Yamagata CASIO pour l’élaboration de produits de qualité supérieure, les montres MR-G représentent ce qu’il y a de mieux, à l’image des magnifiques montagnes qui entourent son usine mère.

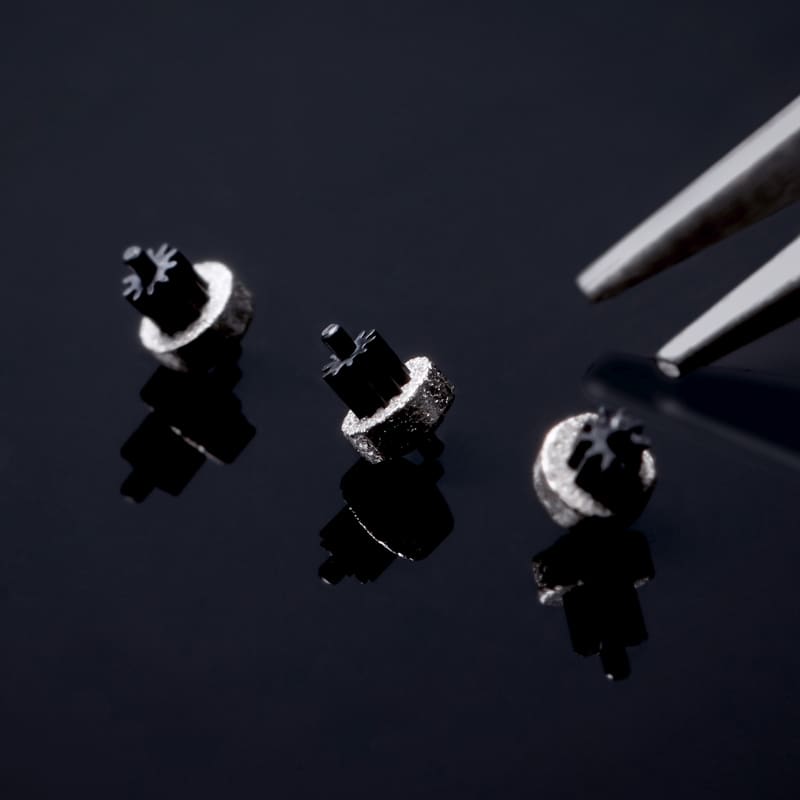

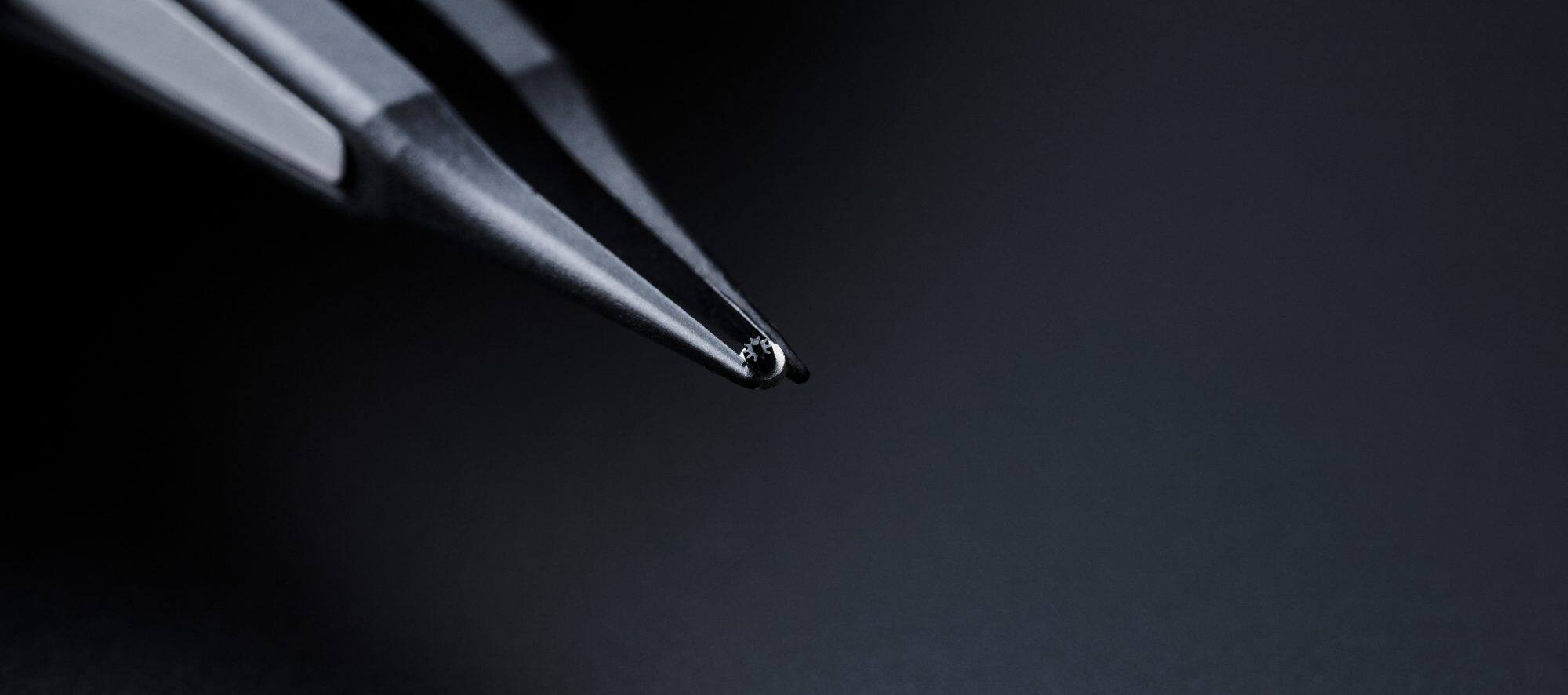

Technologies d'automatisation sophistiquées pour la fabrication de tous les engrenages, même les plus petits

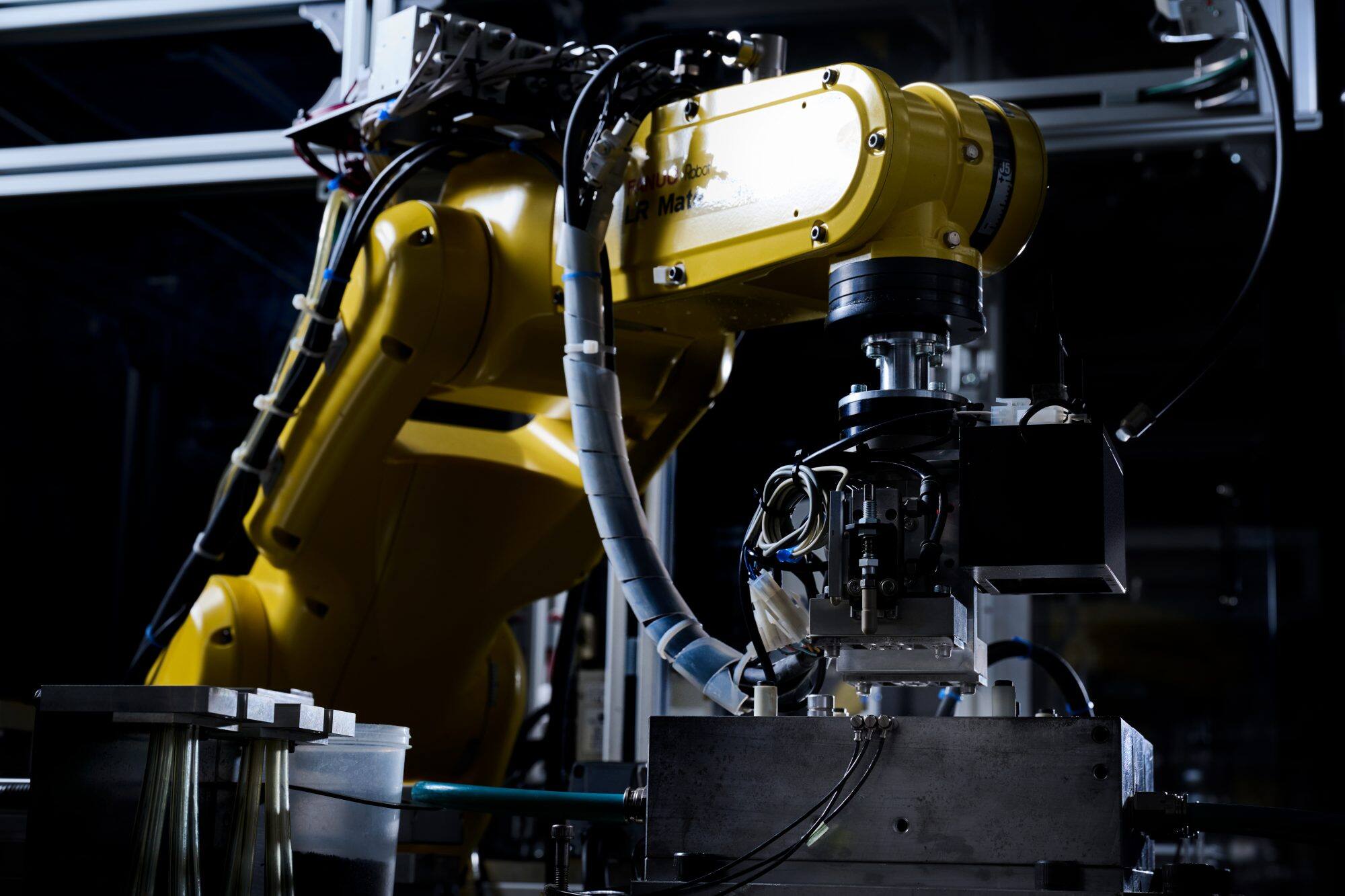

Des composants aussi petits que des rotors mesurant à peine 1,1 mm, dont les formes nécessitent un traitement minutieux, sont fabriqués dans cette usine. Yamagata CASIO utilise une ligne de fabrication "modulaire". Les pièces et les dispositifs d'alimentation qui les transportent sont combinés en ensembles uniques et peuvent être interchangés pour fabriquer différents mouvements, qui sont assemblés par des robots brevetés. Le processus automatisé de montage sur la plaque principale garantit la fiabilité de toute la ligne de production. La ligne de production est également équipée d'un système de détection des anomalies afin d’anticiper les problèmes potentiels avant que des défaillances mécaniques ne se produisent. Des microphones omnidirectionnels CASIO originaux sont montés sur des robots SCARA multiaxiaux afin de vérifier les défauts des machines et d'assurer une précision et une efficacité maximales dans la production/fabrication des composants.

D’autres technologies essentielles à l'horlogerie G-SHOCK sont également utilisées. Les techniques de moulage propres à Yamagata CASIO permettent ainsi des processus de coupe ultra-précis à l’échelle nanométrique (un milliardième de mètre), tandis que la pulvérisation permet de créer des finitions métalliques.

Des "médaillistes" hautement qualifiés

Ce ne sont certainement pas les robots seuls qui sont responsables de la ligne MR-G. Des "médaillistes" hautement qualifiés, certifiés selon des critères rigoureux définis par CASIO, effectuent l'assemblage, le réglage et la finition des composants horlogers juste à côté de la ligne de production Premium. Yamagata CASIO compte environ 40 médaillistes, répartis en trois catégories en fonction de leurs compétences, et qui peuvent être amenés à travailler dans sur différents pôles. Le processus de certification en tant que "Meister" - le niveau le plus élevé des médaillistes - dure au minimum sept ans.

Tous les processus d'assemblage et d'inspection sont effectués dans une salle blanche, et les médaillistes changent de vêtements et nettoient leurs chaussures afin d’éviter d'introduire de la poussière ou d'autres impuretés.

Pour fournir des résultats précis au millimètre près, le secret de Yamagata CASIO réside dans le fait de faire collaborer des médaillistes aux compétences et sensibilités aiguisées, à de l’ingénierie numérique de précision. Ce travail d'équipe représente toute la force et la beauté de la ligne MR-G, et garantit l’élaboration perpétuelle de composants d'une précision extrême.

Les démonstrations de la puissance de G-SHOCK

Une salle d'exposition permet de présenter certaines des mesures prises par CASIO dans le cadre de son engagement en faveur de l’environnement, notamment l'adoption de résines d'origine biologique, le recyclage des matières plastiques et la fabrication d'emballages carton. En plus des modèles historiques qui sont exposés, des démonstrations mettant en avant la durabilité/résistance de G-SHOCK sont également organisées, et ce pour le plus grand bonheur des visiteurs. Le test de résistance aux chocs est réalisé avec un marteau métallique de plusieurs kilogrammes, qui est balancé vers le bas comme un pendule et vient percuter la montre. Le test d'étanchéité utilise une chambre à air sous pression afin de reproduire un environnement équivalent à 200 mètres de profondeur. Le test d'accélération utilise des ressorts pour démontrer la résistance aux chocs même en cas de chute libre.

Tous les équipements utilisés à Yamagata CASIO ont été optimisés pour concevoir les montres phares de la marque G-SHOCK, les MR-G. Pour l’avenir, nous nous engageons à encore plus de robustesse et de beauté, puisque c’est indéniablement le cœur du savoir-faire CASIO.