Des technologies spécialement développées pour créer un cadran sophistiqué : création d’un design emblématique

Très créatifs, les designs des montres MR-G sont emblématiques, et chaque cadran témoigne de la volonté de placer la qualité et l’élégance au centre du processus de création. Le design de la MRG-B2100B est particulièrement distinctif et innovant puisque le cadran s’inspire du kigumi, une technique traditionnelle japonaise d’assemblage du bois. Nous avons demandé à Norifumi Ishiyama, un ingénieur en moulage chez Casio qui a une grande expérience des technologies de moulage des composants de cadran, de nous expliquer comment Casio a réussi à fabriquer des cadrans de montre d'une telle qualité.

Une expression de l’esthétisme japonais à travers un cadran au design complexe

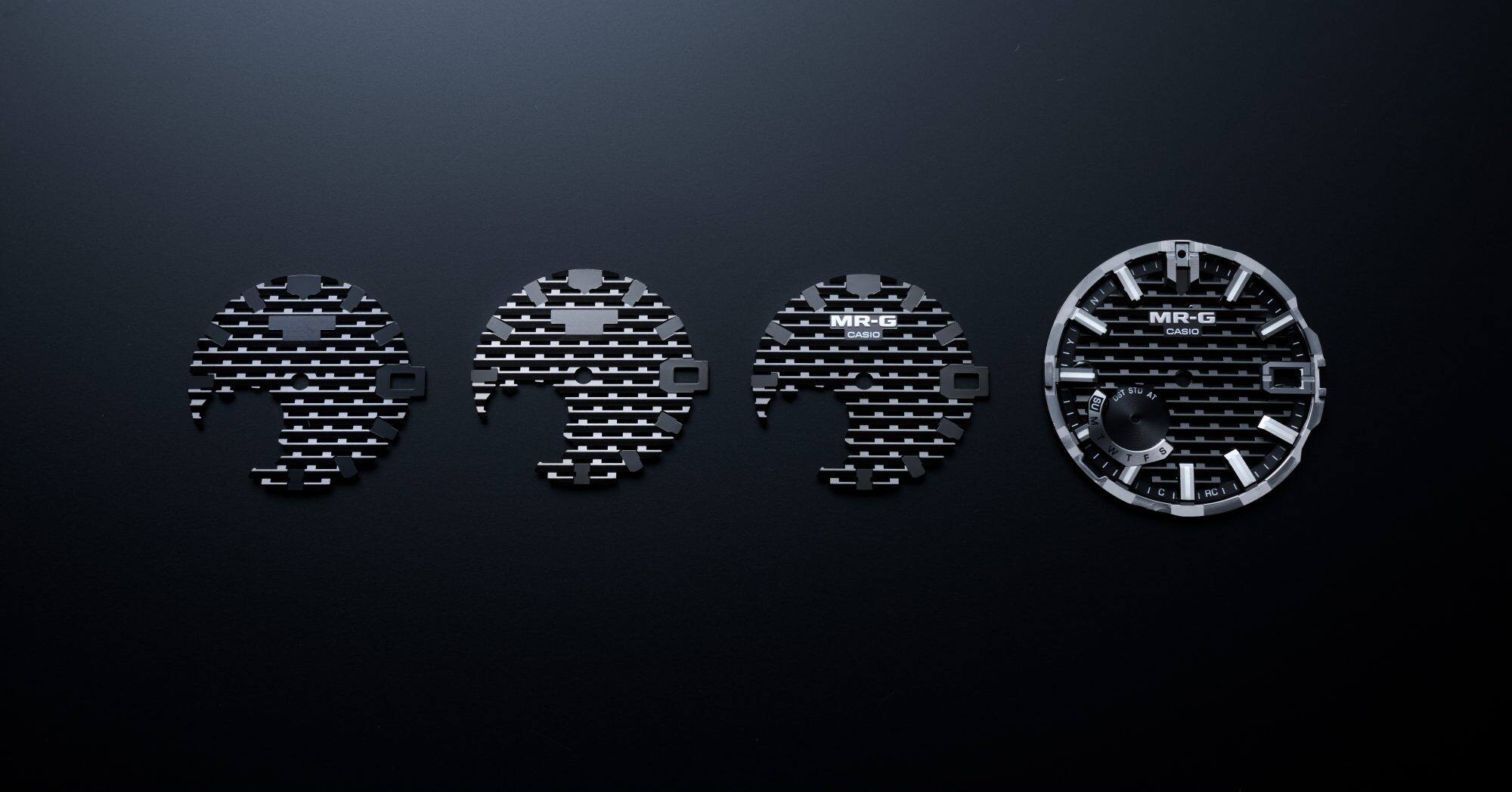

Le design de cette montre s'inspire du kigumi, une technique traditionnelle japonaise d’assemblage du bois sans clous, ni accessoires métalliques. Le cadran capture l’essence de l’esthétique japonaise grâce à de magnifiques motifs géométriques évoquant des treillages. Élaborée, la succession de fentes minuscules offre non seulement un aspect sophistiqué qui met en avant la finesse des détails, mais elles permettent également à la lumière de passer générant ainsi l’énergie nécessaire au fonctionnement de la montre et de ses nombreuses fonctionnalités/fonctions. Grâce à leur design, les cadrans possèdent une esthétique unique si caractéristique des montres MR-G.

Norifumi Ishiyama

Section Ingénierie du moulage, Département des technologies de fabrication des dispositifs en plastique

Relever le défi des lignes de soudure : des essais et des erreurs pour découvrir une approche novatrice

Le kigumi est une technique traditionnelle d'assemblage du bois connue pour sa solidité structurelle et son aspect esthétique. Utilisé dans la construction d'anciens sanctuaires et temples au Japon, il a été transmis d'un maître artisan à l'autre depuis la période de Nara, au VIIIe siècle. Comment Casio a-t-il pu intégrer des structures inspirées du kigumi dans le design de ce cadran MR-G si unique ?

Norifumi Ishiyama, un ingénieur Casio qui possède une connaissance approfondie des technologies de moulage, nous dit qu’il a immédiatement senti la difficulté d'incorporer un design aussi sophistiqué dans un produit fini.

"Dès le début, lorsque le designer m'a présenté ce concept, j'ai su qu'il serait très difficile de fabriquer des composants aussi complexes. Mais les défis les plus difficiles n'ont jamais arrêté notre équipe de développement, et nous nous sommes donc mis au travail, en commençant par identifier les problèmes auxquels nous allions être confrontés avant de pouvoir nous atteler à la conception de la montre à proprement parler. Le premier grand obstacle que nous avons identifié a été la question des lignes de soudure".

D'une manière générale, les composants fabriqués via un système de moulage par injection présentent souvent des déformations ou des irrégularités au niveau de la surface et ce, même lorsqu'ils possèdent un design simple. Mais les technologies exclusives et avancées de Yamagata Casio ont résolu ces problèmes offrant ainsi de beaux designs aux surfaces impeccables. La MRG-B2100 représentait cependant un nouveau défi. Pour réussir à mouler les nombreuses petites ouvertures de son cadran inspiré du treillage, une surface très uniforme devait être maintenue tout au long du processus de coulée de la résine dans le moule. Le premier obstacle concernait les lignes de soudure. Également appelés lignes de tricotage, ces imperfections peuvent apparaître là où les flux de résine fondue convergent, lors du processus de moulage par injection, laissant des lignes visibles sur la surface finie.

La résine peut s'écouler dans une seule et même direction lorsque la forme à mouler ne présente ni trous ni encoches sur la surface. Avec sa forme inspirée du treillage, ce cadran est cependant composé de multiples points où les flux de résine tendent à se séparer et à reconverger pendant le moulage. Les lignes de soudure auraient donc un impact sur l’uniformité de la résine injectée et provoqueraient des irrégularités au niveau de la surface. Elles ne peuvent ainsi pas être utilisées pour la ligne MR-G puisqu’elles viendraient compromettre leur qualité ainsi que leur sophistication/élégance.

"Pendant des mois, après avoir entamé le processus de développement, j’ai réfléchi jour et nuit à cette question des lignes de soudure. J'ai effectué des simulations à plusieurs reprises, à l'aide d'un logiciel d'analyse des flux. Au cours de cette étape, j'ai expérimenté des dizaines de modèles pour le système d'obturation, à travers lequel la résine s'écoule, et j'ai procédé à des ajustements minutieux des diamètres des canaux qui alimentent les obturateurs".

Malgré tous ces efforts, la crainte restait qu'en versant la résine fondue dans plusieurs directions, elle se mette à converger de manière problématique vers la succession de petites fentes liées au motif en treillage, au lieu de s'étaler uniformément. Mais le travail acharné de l’équipe a finalement porté ses fruits : ils ont ainsi envisagé toutes les solutions possibles en tenant compte du moment de l'injection et de nombreux autres facteurs, et ont trouvé un moyen d'assurer une qualité digne du nom de MR-G.

"J'étais tellement nerveux lorsque nous avons tenté de réaliser le moulage. Lorsque nous avons commencé, j’avais vraiment peur que, malgré toutes nos simulations et tous nos ajustements, cela ne fonctionne toujours pas. Mais ça a marché ! Nous avions relevé le défi, et ce sentiment de réussite a été extraordinaire."

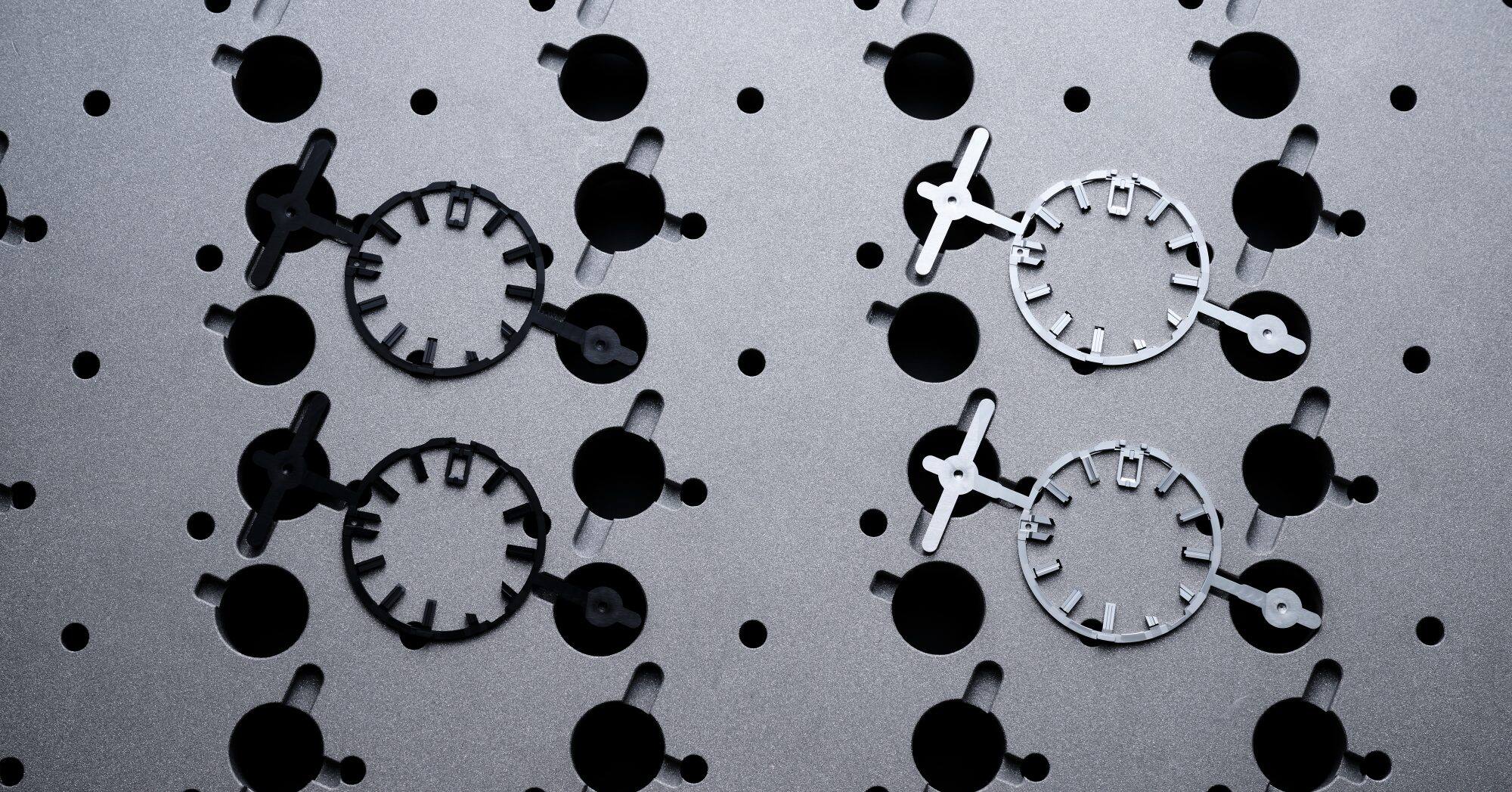

Fabrication de la base du cadran via un système de moulage par injection

Le processus de fabrication du cadran commence par une technique de moulage par injection dans laquelle la résine fondue est versée dans le moule puis refroidie pour former la base. La réalisation du cadran kigumi de la MRG-B2100B a donc nécessité de nombreux essais, parfois ponctués d’échecs, afin d’obtenir des surfaces aussi belles et uniformes.

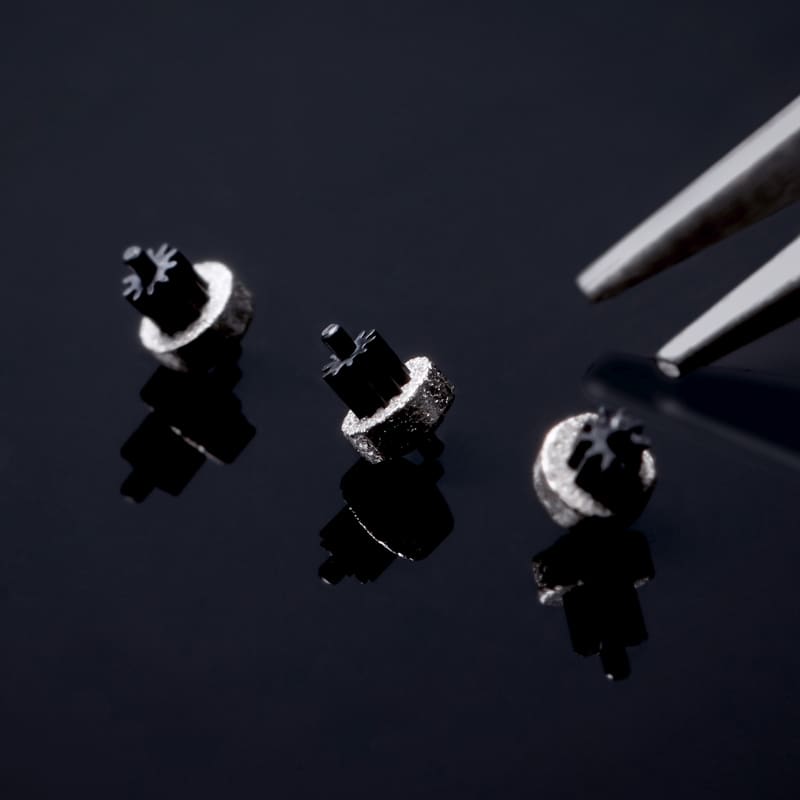

Application de vernis par pulvérisation cathodique pour les index et d’autres composants

Les index sont produits séparément, également via un système de moulage par injection. Ces composants clés sont formés dans des moules découpés à l'aide de machines ultra-précises qui travaillent au nanomètre près (1 milliardième de mètre). Ils sont ensuite traités par un processus de dépôt de vapeur, appelé pulvérisation cathodique, qui permet de créer, jusque dans les moindres recoins de chaque composant, une magnifique texture métallique. Chaque étape de ce processus a pour but de respecter l’élégance et le raffinement des montres MR-G.

Le design kigumi du cadran a été réalisé grâce à la combinaison de tous les éléments suivants

Unique, le cadran de cette montre possède un design magnifique et inédit puisqu’il laisse entrer la lumière de l'extérieur sans exposer le fonctionnement interne de la montre. Le savoir-faire requis présentait des défis d’une difficulté considérable. Les ingénieurs Casio ont dû développer de toutes nouvelles méthodes pour mouler des composants complexes sans lignes de soudure. Le résultat, imprégné de l'esprit d'une technique artisanale japonaise traditionnelle très particulière, capture véritablement "l'esthétique de l'élégance pratique".