Pourquoi utilisons-nous du COBARION, un alliage ultra-dur à la fois robuste et beau, comme matériau clé dans les montres MR-G ?

Le COBARION® est un alliage ultra-dur développé au Japon, dont la dureté est supérieure à celle de l’acier inoxydable, le matériau généralement utilisé dans les montres haut de gamme, et dont le magnifique éclat blanc est comparable à celui du platine. Mis au point par le professeur Akihiko Chiba de l'Institut de recherche sur les matériaux de l'université de Tohoku, il a été qualifié de métal de rêve en raison de sa solidité exceptionnelle et de sa résistance à l'abrasion et à la corrosion. La ligne MR-G a à cœur d'offrir le nec plus ultra en matière de robustesse et de beauté. Parce que c’est exactement ce que propose le COBARION, CASIO a entrepris de modifier le processus de production de cet alliage spécial, afin qu'il puisse être incorporé dans des montres. Nous avons interrogé le professeur Akihiko Chiba de l'université de Tohoku, le l’inventeur du COBARION, et Takehiro Sasaki, le responsable de la production de cet alliage, sur ce qui rend cet alliage si spécial et si attrayant. Nous avons également posé des questions sur la réflexion et les efforts assidus qu'il a fallu déployer pour développer et adapter ce matériau aux montres. Grâce à leurs témoignages, nous allons examiner de plus près les raisons pour lesquelles l'utilisation du COBARION pour la conception des MR-G s'est avérée si judicieuse.

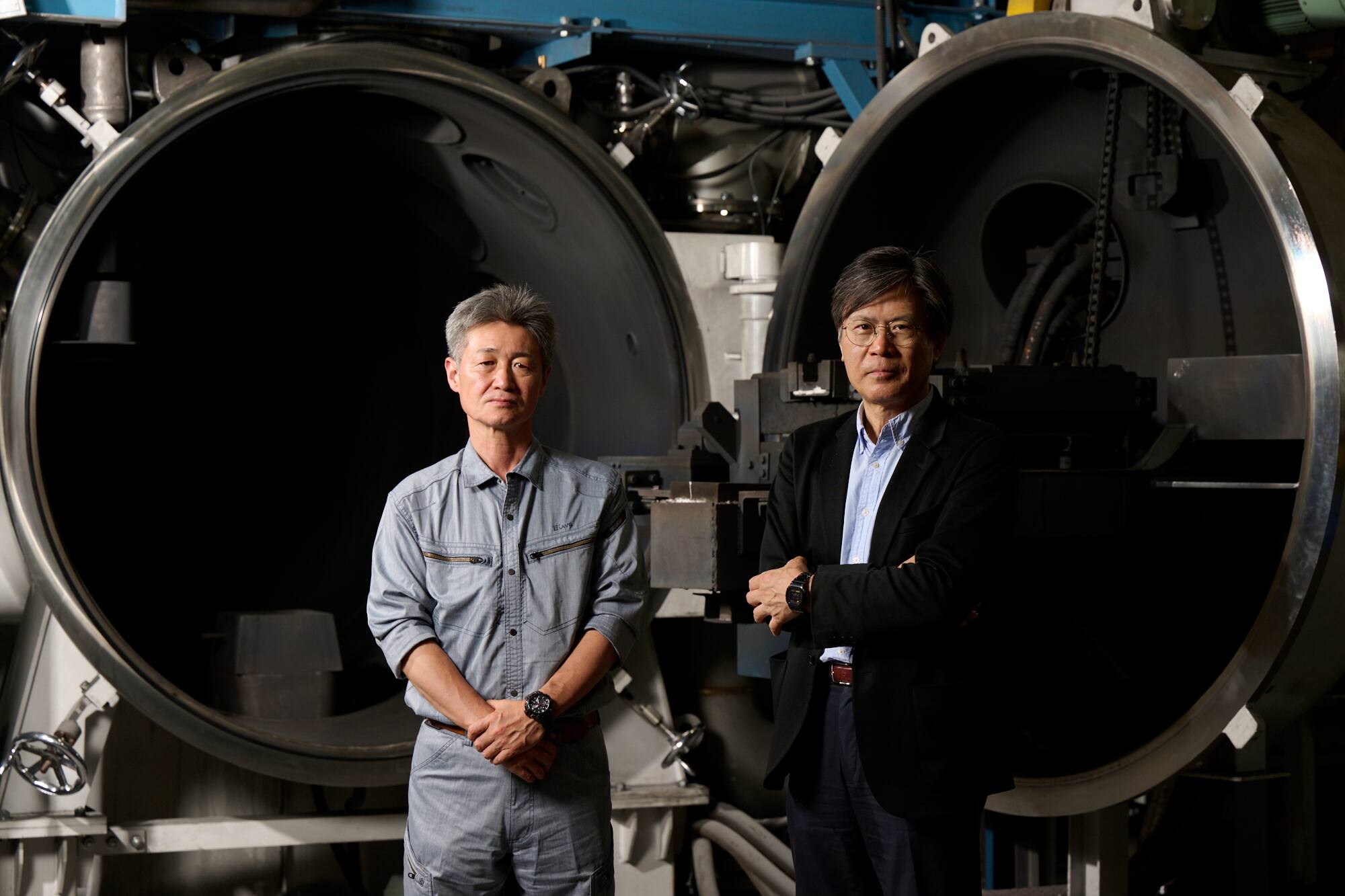

Takehiro Sasaki

Directeur général principal, Eiwa Co, Ltd.

Après avoir obtenu son diplôme universitaire, il a travaillé dans une entreprise de construction. Il a rejoint Eiwa Corporation en 2010 et occupe actuellement le poste de directeur général principal.

Akihiko Chiba

Professeur émérite, Institut de recherche sur les matériaux, Université de Tohoku

Diplômé du département d'ingénierie des matériaux métalliques de la faculté d'ingénierie de l'université de Tohoku en 1982. En 1985, il a rejoint le laboratoire de recherche, Hitachi, Ltd. Nommé professeur adjoint à la faculté d'ingénierie de l'université d'Iwate en 1992, professeur à l'université d'Iwate en 2002 et professeur émérite à l'université de Tohoku en 2006.

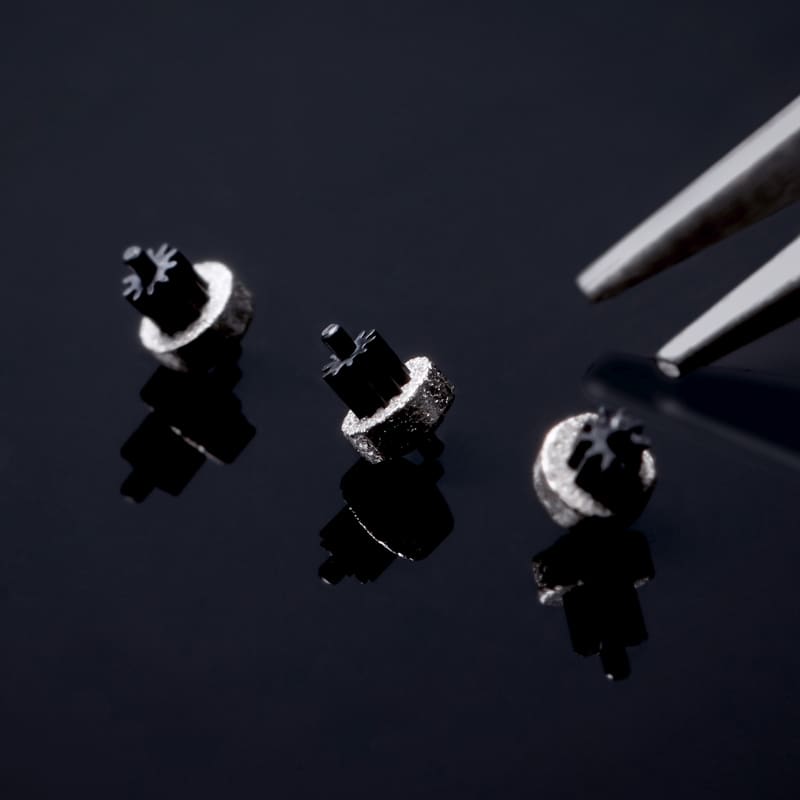

COBARION : un alliage spécial utilisé dans les montres MR-G, qui offre robustesse et beauté.

Le développement du COBARION a débuté en 2001 à Kamaishi, dans la région d'Iwate, connue sous le nom de "ville de l'acier". Conscient du potentiel des alliages de cobalt dans les appareils industriels, Akihiko Chiba, alors professeur à l'université d'Iwate, a entamé des recherches pour développer un matériau similaire mais à usage médical. En 2012, il a ainsi réalisé un prototype destiné à être utilisé dans des prothèses artificielles. Ce nouveau matériau, le COBARION, a été révolutionnaire dans le domaine médical, puisque ses propriétés hypoallergéniques le rendent doux pour le corps, quand sa solidité le rend exceptionnellement résistant à l'abrasion et à la corrosion.

En 2017, c’est MR-G, la gamme phare des montres G-SHOCK, qui a décidé d’utiliser le matériau. Takehiro Sasaki explique : " Jusqu'alors, nous produisions du COBARION pour des objets plus grands, comme des prothèses artificielles, pour adapter le matériau aux MR-G, il fallait qu’il soit fabriqué sous des formes plus fines et plus compactes, afin de faciliter son traitement lors de la conception de pièces d'horlogerie. Nous avons procédé à de nombreux essais, parfois soldés par des échecs, afin d’obtenir une forme plus fine qui conserverait cependant toute sa dureté".

Comme pour les métaux ordinaires, le processus de production du COBARION comprend trois étapes : la fusion, au cours de laquelle les éléments constitutifs sont chauffés jusqu'à ne faire plus qu’un ; le forgeage, au cours duquel le matériau est pressé et ftravaillé pour augmenter sa dureté ; et le laminage, au cours duquel le métal est rendu plus fin pour faciliter son utilisation. Après avoir longuement expérimenté le nombre de processus de fusion à appliquer et ajusté les températures, Sasaki a fini par trouver le processus de production idéal. L'étape finale de laminage a quant à elle permis de rendre le matériau encore plus dur. Ce fut un véritable parcours du combattant, explique M. Sasaki, car des ruptures et des fissures apparaissaient parfois sur la surface lorsque le matériau était étalé en couche mince. Le COBARION était en plus si dur qu'il endommageait parfois l'équipement de laminage lui-même, ce qui rendait son traitement encore plus difficile. Toutefois, lorsque les nombreux essais ont finalement porté leurs fruits et que le laminage a fini par fonctionner, Sasaki a découvert que le nouveau ratio entre l'épaisseur d'origine et l'épaisseur post-traitement donnait un produit final encore plus dur.

En parallèle, les alliages de cobalt ont également la propriété d'augmenter leur dureté lorsque de l'azote, traditionnellement considéré comme une impureté, est injecté pendant la phase de fusion. Il est donc similaire au processus de durcissement en couche profonde appliqué au titane pur pour les montres MR-G.

Chiba explique : "Lors de mes recherches sur les alliages de cobalt, j'ai découvert que l'incorporation d'azote augmentait considérablement leur dureté. Le matériau est rigide et sa dureté augmente lorsqu'il est pressé à haute température. Il est non magnétique et présente un taux d'élongation élevé lorsqu'il est chauffé. Cette combinaison de propriétés est tellement rare dans les métaux qu'il serait plus juste de dire que cet alliage existe dans une toute nouvelle catégorie à part entière". La résistance à la corrosion du COBARION offre un autre avantage inattendu : une brillance comparable à celle du platine. Comme le décrit Chiba, "un film d'oxyde passivant dense, robuste et ultrafin qui se forme à la surface réfléchit magnifiquement la lumière sans éblouir", créant ainsi une lueur douce, blanche et profonde.

L'impressionnante résistance aux rayures du COBARION garantit également la pérennité de l’éclat de la surface, ce qui est l'une des raisons pour lesquelles ce matériau est si bien adapté pour les lunettes de montres, mais aussi pour d'autres objets fins, comme par exemple les bijoux. Le COBARION offre une dureté supérieure à celle de l'acier inoxydable et du titane, ainsi qu'une beauté comparable à celle du platine. Matériau adapté aux montres MR-G, reflétant à la fois leur robustesse totale et leur beauté captivante, le COBARION apporte un éclat incomparable à tous les chanceux qui portent une MR-G.

Les matières premières présentent dans le COBARION

Composé de cobalt, de chrome et de molybdène, le COBARION a été développé comme un matériau offrant des propriétés hypoallergéniques, tout en assurant une grande solidité et une résistance à l'abrasion. Ce matériau est ainsi utilisé dans plein de produits différents : dans des bijoux tels que des colliers, des bagues et des boucles d'oreilles, mais aussi dans des appareils médicaux, allant des prothèses artificielles dans le domaine de l'orthopédie, aux fils correcteurs orthodontiques et aux bases de prothèses dentaires dans le domaine de la dentisterie.

Production de lingots par des procédés de fusion

Lorsqu'ils sont placés dans un four de fusion sous vide au cours de la première étape du processus de production, des températures très élevées provoquent la fusion des matériaux. Après une période de refroidissement définie, ils forment ensuite des blocs de métal solide appelés lingots. Différents essais ont permis de déterminer l'ensemble précis d'opérations à effectuer par des techniciens qualifiés, y compris la régulation de la température et le moment du retrait du four, utilisé dans la méthode actuelle.

Températures supérieures à 1000 °C (1832 °F) et procédés de forgeage

Les lingots ainsi formés sont à nouveau chauffés à des températures supérieures à 1000 °C. Afin d'augmenter leur dureté, une presse hydraulique de 600 tonnes est ensuite utilisée pour les frapper et les comprimer de manière répétée, faisant jaillir des étincelles dans toutes les directions. Afin d'éviter toute fissuration du matériau, ces processus de forgeage sont réalisés avec une grande attention, notamment en ce qui concerne la température et le nombre de fois où les lingots sont frappés.

Processus de laminage appliqué pour affiner le matériau et produire du COBARION dans sa forme finie.

L'étape qui suit le forgeage est le laminage. Le matériau est laminé en une forme plus fine à l'aide d'un équipement de laminage à chaud. Les processus de laminage sont appliqués en plusieurs étapes. Ils permettent au matériau d’être encore plus dur en ajustant le ratio entre l'épaisseur du matériau avant et après le laminage. Il s'agit non seulement d'un métal très spécial, mais aussi d'un système de production cohérent et stable, qui permet de produire des montres MR-G de la plus haute qualité.

Dureté environ quatre fois supérieure à celle du titane pur, avec une brillance comparable à celle du platine 950.

En plus de sa grande durabilité, l'éclat doux et profond du COBARION, comparable à l'aspect du platine, le rend particulièrement séduisant. Sa résistance exceptionnelle à l'abrasion et à la corrosion permet en plus au COBARION de conserver sa couleur, ce qui permet à son propriétaire d'apprécier la beauté immuable de son éclat pendant de nombreuses années. Le matériau offre une dureté environ quatre fois supérieure à celle du titane pur. L’utiliser pour la lunette, qui est de manière générale particulièrement sensible aux rayures, permet ainsi de protéger durablement la beauté de la montre.