견고함과 아름다움을 모두 제공하는 초경질 합금 COBARION을 MR-G 시계의 중심 소재로 사용하는 이유

COBARION®은 일본에서 개발된 초경질 합금으로, 하이엔드 시계에 일반적으로 사용되는 스테인리스스틸을 능가하는 경도와 백금에 버금가는 아름다운 흰색 빛을 제공합니다. 도호쿠 대학 소재 연구소의 Akihiko Chiba 교수가 개발한 소재로, 뛰어난 견고성, 내마모성, 내식성을 인정받아 꿈의 금속으로 인식되고 있습니다.

MR-G 라인은 견고함과 아름다움을 모두 갖춘 최고의 제품을 제공하기 위해 최선을 다합니다. COBARION은 이러한 가치에 적합한 소재이므로, 이 특수 합금을 생산 과정에 적용해서 손목시계에 사용하기 위해 노력했습니다. Casio는 COBARION의 개발자인 도호쿠 대학의 Akihiko Chiba 교수와 합금 생산을 담당하는 Takehiro Sasaki를 만나 이 합금이 왜 특별하고 매력적인지에 대한 인터뷰를 진행했습니다. 또한 이 시계의 소재를 개발하고 적용하는 데 필요한 자유로운 사고와 노력에 대해서도 질문을 던졌습니다. 이들의 통찰력에 기반하여 왜 COBARION을 MR-G 설계에 채택한 것이 타당한지 살펴보겠습니다.

Takehiro Sasaki

Eiwa Co., Ltd. 전무.

대학 졸업 후 건설 회사 근무. 2010년 Eiwa Corporation에 입사, 현재 전무로 근무 중.

Akihiko Chiba

도호쿠 대학 소재 연구소 명예 교수.

1982년 도호쿠 대학 공학부 금속재료공학과 학위 취득. 1985년 Hitachi Research Laboratory, Hitachi, Ltd.입사, 1992년 이와테 대학 공학부 조교수, 2002년 이와테 대학 교수, 2006년 도호쿠 대학 명예 교수.

COBARION: MR-G 시계에 적용된 특수 합금으로 견고함과 아름다움을 제공

COBARION 개발은 2001년 '강철의 도시'라는 이름으로 알려진 이와테현의 가마이시시에서 시작되었습니다. 산업 분야에서 코발트 합금의 잠재력을 인식한 이와테 대학의 교수 Akihiko Chiba는 의료용 소재를 개발하기 위한 연구를 시작했습니다. 2012년에 그는 인공 관절용 프로토타입을 완성했습니다. 이 획기적인 신소재인 COBARION은 의료 분야에 혁신을 가져왔습니다. 인체에 부담이 덜하며, 뛰어난 견고성, 저자극성, 내마모성, 내식성 덕분이었습니다.

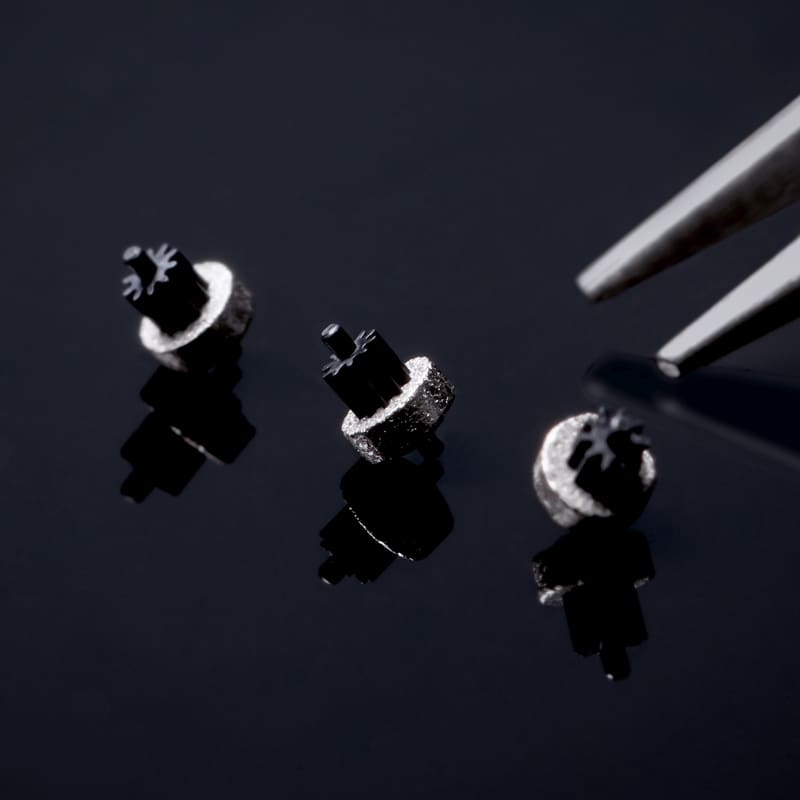

그리고 2017년에는 G-SHOCK 시계의 플래그십 브랜드 MR-G가 이 소재를 채택했습니다. Takehiro Sasaki는 이렇게 설명합니다. "그때까지 우리는 인공관절처럼 큰 제품에 사용하는 COBARION을 생산해 왔습니다. 하지만 MR-G에 사용하려면 소재를 더 얇고 컴팩트한 형태로 만들어서 시계 생산 과정에서 더 쉽게 처리할 수 있어야 했습니다. 그래서 소재의 경도를 유지하면서 더 얇은 형태를 얻기 위해 수많은 시행착오를 거쳤습니다."

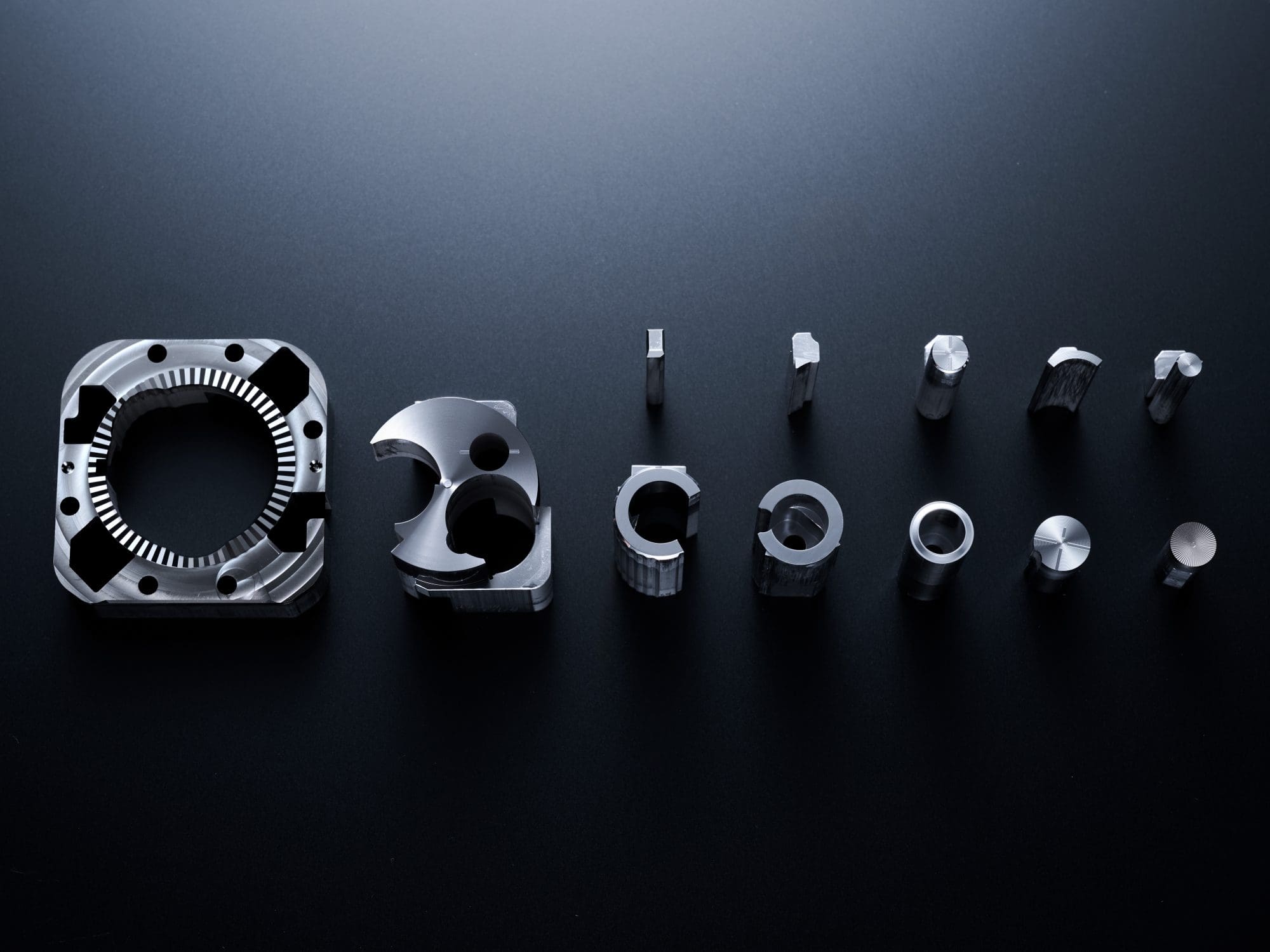

COBARION 생산 공정은 일반적인 금속과 마찬가지로 세 가지 단계로 이루어집니다. 구성 요소를 녹는점까지 가열해 서로 융합하는 용융, 소재를 압입하고 성형하여 경도를 높이는 단조, 가공하기 쉽도록 금속을 얇게 성형하는 압연입니다. Sasaki는 융해 과정을 다양한 방식으로 실험하고 용융 온도를 조정한 끝에 이상적인 생산 공정에 도달할 수 있었습니다. 또한 마지막 압연 단계에서 소재가 더 단단해졌습니다. 그러나 Sasaki는 소재를 얇게 압연할 때 표면이 파열되거나 균열되기도 해서 꽤 힘든 작업이었다고 말합니다. 또한, COBARION은 실제로 너무 단단해서 압연 장비를 손상시키는 경우가 많으므로 가공하기가 더욱 어려웠습니다. 그럼에도 불구하고 시행착오 끝에 마침내 압연 작업에 성공했을 때, Sasaki는 공정 이후의 소재와 기존 소재의 새로운 두께 비율이 최종 제품을 더 단단하게 만든다는 점을 발견했습니다.

동시에, 코발트 합금은 용융 단계에서 전통적으로 불순물로 간주되는 질소를 주입하면 경도가 증가하는 특성이 있습니다. 이는 MR-G 시계에서 순수 티타늄에 적용하는 심층 경화 과정과 비슷합니다.

Chiba는 다음과 같이 설명합니다. "코발트 합금을 연구하면서 질소를 사용하면 경도가 상당히 증가한다는 사실을 알게 되었습니다. 이 재료는 단단하며 고온에서 압축하면 경도가 증가합니다. 비자기성이며 가열 시 신장률이 높습니다. 이러한 속성 조합은 금속에서 매우 희귀하므로, 완전히 새로운 종류의 합금이라고 말하는 것이 더 정확할 겁니다."

COBARION의 내식성은 또 다른 예상치 못한 장점을 가져왔습니다. 백금에 필적하는 빛을 내는 것입니다. Chiba가 "표면에 형성되는 조밀하고 견고한 초박형 산화 필름이 확산하지 않고 빛을 아름답게 반사합니다."라고 설명하듯이, 부드럽고 심오한 흰색 광채를 만들어냅니다.

또한 COBARION의 뛰어난 긁힘 저항 덕분에 이러한 광채가 오랫동안 유지됩니다. 이 소재가 시계 베젤이나 보석 같은 고급 제품 제작이 적합한 이유 중 하나입니다. COBARION은 스테인리스 스틸 및 티타늄의 경도를 능가하며, 백금과 유사한 아름다움을 제공합니다. MR-G 시계에 적용된 소재는 견고함과 매혹적인 아름다움을 모두 담고 있습니다. COBARION은 MR-G를 착용한 모든 행운의 손목에 돋보이는 광채를 선사합니다.

COBARION의 원자재

코발트, 크롬, 몰리브덴으로 구성된 COBARION은 저자극성 특성을 가진 물질로 개발되었고, 강도와 내마모성이 뛰어납니다. 그 결과, 목걸이, 반지, 귀걸이 등의 장신구 외에도 정형외과 분야의 인공관절에서부터 치과 진료 시 교정 와이어 및 의치 베이스까지 다양한 분야에 활용되고 있습니다.

용융 공정을 사용한 잉곳 생성

생산 공정의 첫 번째 단계에서 재료를 진공 용광로에 넣으면 초고온으로 인해 재료가 함께 녹습니다. 그런 다음 일정 냉각 기간이 지나면 잉곳이라는 고체 금속 블록이 형성됩니다. 시행착오를 거쳐 현재 사용하는 방식인 온도 조절, 용광로에서 꺼내는 타이밍 등 숙련된 기술자가 수행하는 일련의 정밀한 작업을 밝혀냈습니다.

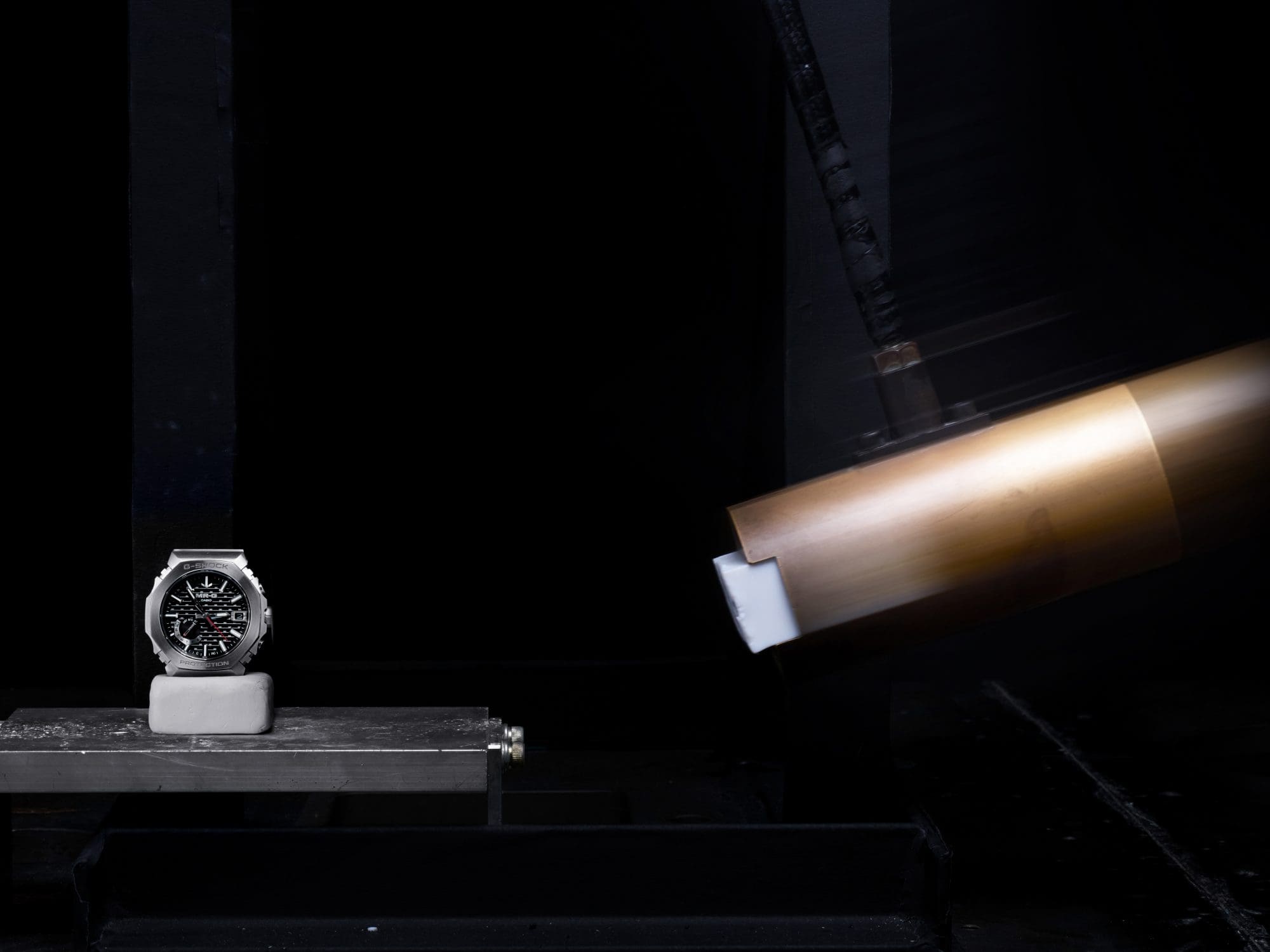

1,000°C 이상의 온도와 단조 공정

이제 형성된 잉곳을 다시 1,000°C 이상의 온도로 가열합니다. 경도를 높이기 위해 600톤의 유압 프레스로 사방으로 불꽃이 튀도록 반복해서 타격하고 압축합니다. 이러한 단조 공정에서는 재료의 균열을 방지하기 위해 온도와 잉곳을 타격하는 횟수 등의 여러 가지 요소에 세심한 주의를 기울여야 합니다.

최종 형태로 COBARION을 생산하기 위해 소재를 얇게 만드는 압연 공정

단조 다음은 압연 공정입니다. 열간 압연 장비를 사용하여 소재를 더 얇은 형태로 압연합니다. 압연 공정은 여러 단계에서 적용되며, 최종적으로 압연 전후로 소재의 두께 비율을 조정하여 소재를 더욱 단단하게 만듭니다. 이 소재는 매우 특별한 금속일 뿐만 아니라 일관되고 안정적인 생산 시스템을 갖추고 있으며, 두 특징 모두가 MR-G 시계가 최상의 품질을 갖도록 뒷받침합니다.

순수 티타늄보다 약 4배 높은 경도, 950 백금에 버금가는 광채

COBARION은 내구성과 더불어 백금과 비슷한 부드럽고 깊은 광채가 아주 매력적인 소재입니다. 또한, 탁월한 내마모성과 내식성 덕분에 COBARION의 색상이 유지되어 오랫동안 사용해도 변하지 않는 아름다운 광채를 즐길 수 있습니다. 경도는 순수 티타늄의 약 4배에 달합니다. 특히 긁힘에 취약한 시계 부품인 베젤을 이 소재로 제작하는 것이 시계의 아름다움을 오랫동안 보호하는 핵심입니다.