Speciaal ontwikkelde technologieën voor een geavanceerd ontwerp van de wijzerplaat: Het definiëren van de "voorkant" van het uurwerk

De MR-G lijn staat bekend om de creativiteit van het ontwerp van de wijzerplaten. Het gezicht van elk MR-G horloge straalt een passie uit voor superieure kwaliteit en een verfijnd uiterlijk. De MRG-B2100B heeft een bijzonder onderscheidend concept, met een wijzerplaatontwerp dat geïnspireerd is op kigumi, de traditionele Japanse kunst van houtbewerking. We vroegen Norifumi Ishiyama, een molding engineer bij Casio die veel ervaring heeft met technologieën voor het gieten van wijzerplaatcomponenten, om ons te vertellen hoe Casio zo succesvol is geweest in het maken van wijzerplaten met zo'n compromisloze kwaliteit.

Uitdrukking geven aan het wereldbeeld van Japanse esthetiek met een ingewikkeld wijzerplaatontwerp

Het ontwerpconcept voor dit uurwerk is geïnspireerd op kigumi, de traditionele Japanse kunst van houtbewerking, waarbij geen spijkers of ander metalen beslag wordt gebruikt. Het speciale ontwerp van de wijzerplaat weerspiegelt de essentie van Japanse esthetiek met prachtige geometrische patronen die doen denken aan rasterwerk. De uitgebreide reeks kleine gleufjes zorgt niet alleen voor een verfijnde look met fijne details, maar laat ook licht binnen om energie te genereren voor de geavanceerde functies van het horloge. Dit wijzerplaatontwerp belichaamt de unieke MR-G hang naar esthetische schoonheid.

Norifumi Ishiyama

Sectie Molding Engineering, afdeling Productietechnologie voor kunststofapparaten

De uitdaging van laslijnen aangaan: Trial and error om een baanbrekende aanpak te ontdekken

Kigumi is een traditionele houtverbindingstechniek die bekend staat om zowel de structurele sterkte als het mooie uiterlijk. Het werd gebruikt bij de bouw van oude heiligdommen en tempels in Japan en is sinds de 8e-eeuwse Nara-periode doorgegeven van de ene meester-kunstenaar aan de andere. Hoe was Casio in staat om op kigumi geïnspireerde structuren in te bouwen in dit speciale MR-G wijzerplaatontwerp?

Norifumi Ishiyama, een ingenieur bij Casio met een grondige kennis van giettechnologieën, merkte meteen hoe moeilijk het was om zo'n geavanceerd ontwerp in een eindproduct te verwerken.

"Vanaf het begin, toen de ontwerper me benaderde met dit concept, wist ik dat het erg lastig zou zijn om dit ingewikkelde onderdeel te maken. Maar lastige uitdagingen hebben ons ontwikkelingsteam nog nooit tegengehouden, dus we gingen er meteen mee aan de slag en identificeerden de problemen die we moesten oplossen voordat dit horloge daadwerkelijk kon worden gebouwd. De eerste grote hindernis die we zagen was de kwestie van de laslijnen."

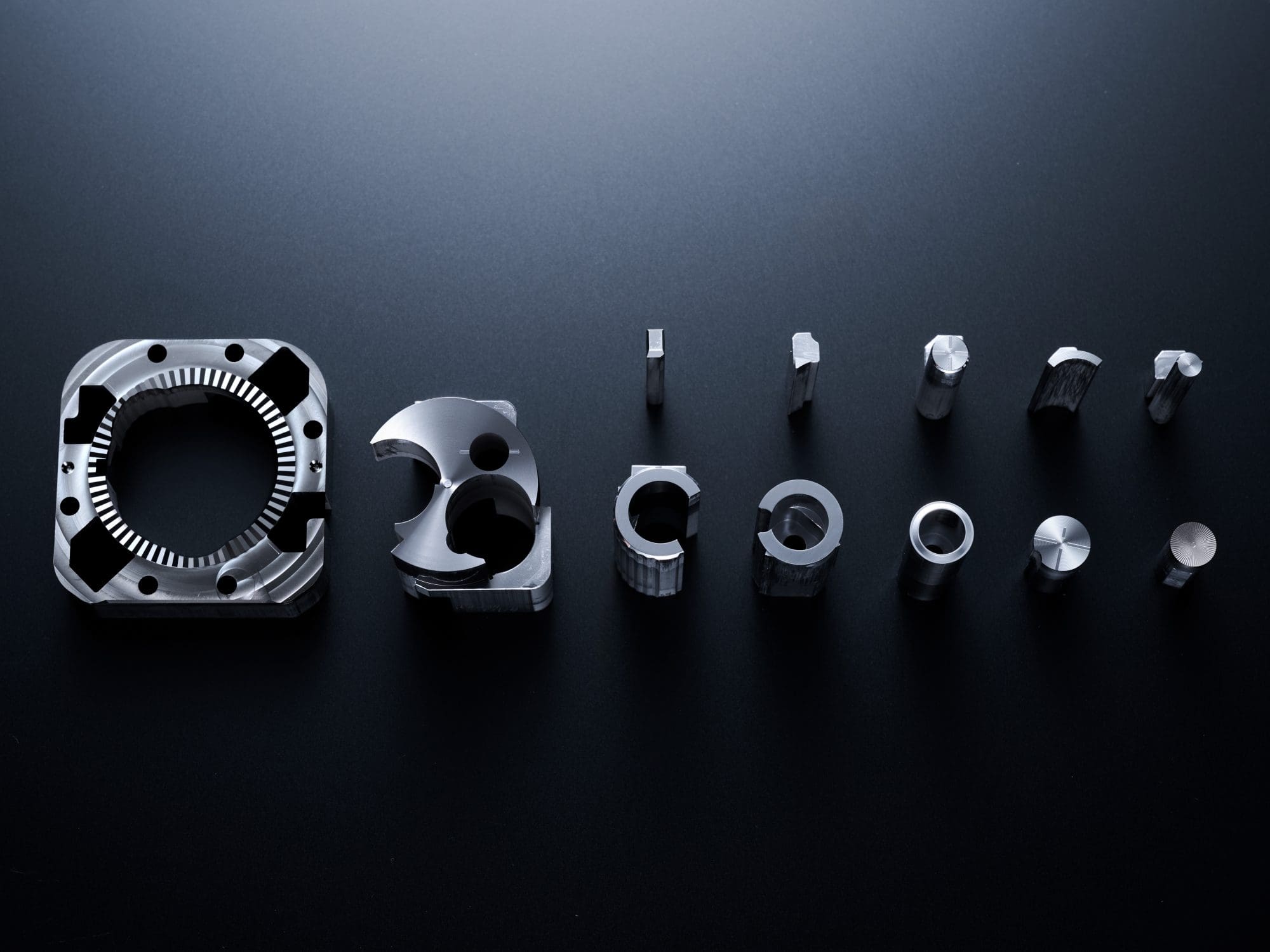

Over het algemeen hebben onderdelen die met spuitgieten zijn vervaardigd vaak vervormingen of andere oppervlakteproblemen, zelfs als ze eenvoudig gevormd zijn. Maar de geavanceerde gepatenteerde technologieën van Yamagata Casio hebben deze problemen opgelost en zorgen voor prachtige vormen met onberispelijke oppervlaktetexturen.

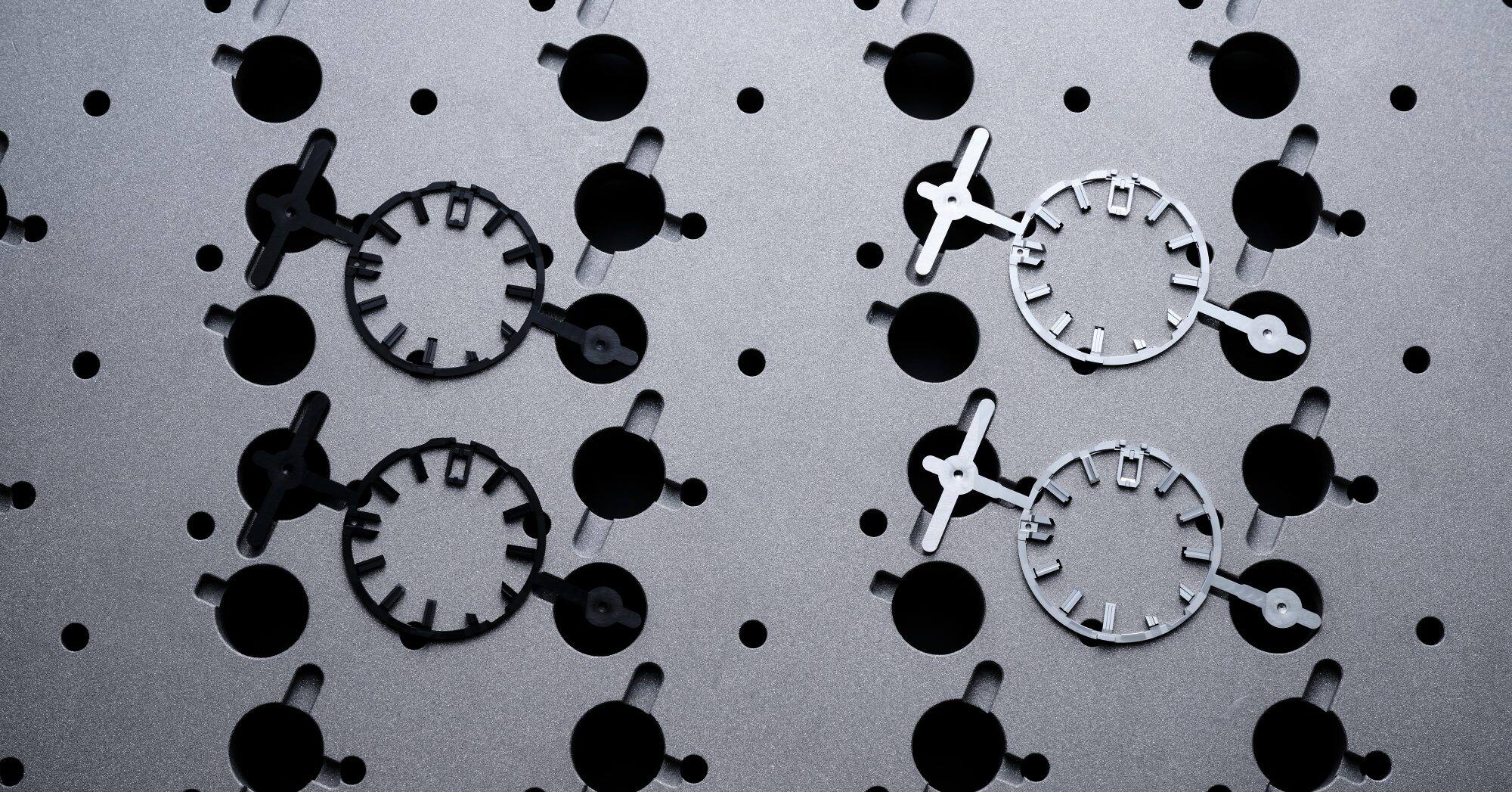

De MRG-B2100 vormde echter een nieuwe uitdaging. Om met succes de talloze kleine openingen in de op roosterwerk geïnspireerde wijzerplaat te gieten, moest een zeer uniforme oppervlakteafwerking worden gehandhaafd tijdens het proces van het gieten van hars in de mal. Het eerste obstakel dat dit opleverde was het omgaan met laslijnen. Deze problemen, ook wel breilijnen genoemd, kunnen zich voordoen waar de harsstromen tijdens het spuitgieten samenkomen en zichtbare lijnen achterlaten op het afgewerkte oppervlak.

Hars kan in één richting samenvloeien zonder te divergeren als de vorm die gegoten wordt geen gaten of openingen in het oppervlak heeft. Deze wijzerplaat met zijn complexe rastervorm heeft echter meerdere punten waar de harsstromen tijdens het gieten uiteenlopen en weer samenkomen. Laslijnen, die de uniformiteit van de geïnjecteerde hars zouden beïnvloeden en oneffenheden in de uiteindelijke oppervlaktestructuur zouden veroorzaken, zijn natuurlijk uit den boze voor het vlaggenschip van de MR-G-lijn, met zijn compromisloze inzet voor een verfijnd uiterlijk van de allerbeste kwaliteit.

"Maandenlang na het begin van het ontwikkelingsproces heb ik dag en nacht zitten puzzelen over de kwestie van de laslijnen. Ik heb keer op keer simulaties uitgevoerd met software voor stromingsanalyse. Tijdens deze fase experimenteerde ik met tientallen patronen voor het gating systeem, waar de hars doorheen stroomt, en maakte ik minieme aanpassingen aan de diameters van de runners, oftewel de kanalen die de gates voeden."

Ondanks al deze inspanningen bleef de zorg bestaan dat bij het ingieten van de gesmolten hars vanuit meerdere richtingen, deze op problematische manieren zou samenkomen te midden van de ingewikkelde reeks kruisende punten in het rasterpatroon, in plaats van zich gelijkmatig uit te spreiden. Uiteindelijk wierp het harde werk van het team zijn vruchten af - ze overwogen elke denkbare oplossing, hielden rekening met de timing van de injectie en vele andere factoren en vonden een manier om kwaliteit te garanderen die de naam MR-G waardig is.

"Ik was zo nerveus toen we voor het eerst aan het gieten gingen. Toen we begonnen, maakte ik me echt zorgen dat het, ondanks al onze simulaties en aanpassingen, misschien toch niet zou werken. Maar het is gelukt! We hadden de uitdaging onder de knie en het was een geweldig moment toen we eindelijk het succes zagen."

De basis van de wijzerplaat maken met spuitgieten

Het productieproces van de wijzerplaat begint met een spuitgiettechniek waarbij gesmolten hars in de mal wordt gegoten en afgekoeld om de basis te vormen. Het kostte veel vallen en opstaan om mooie, uniforme oppervlaktetexturen te verkrijgen voor de basis van de wijzerplaat voor de MRG-B2100B.

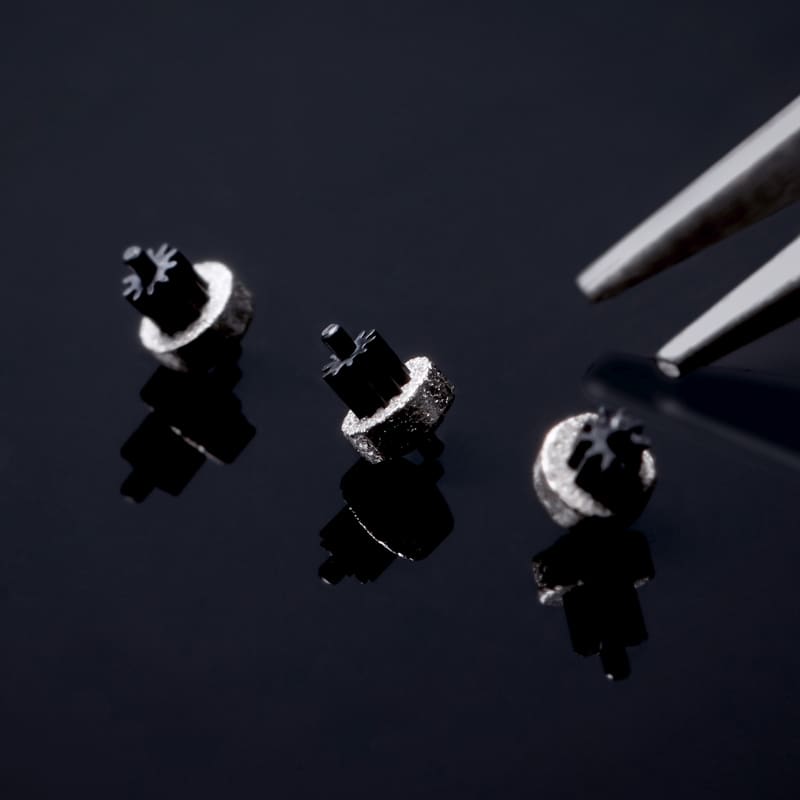

Sputterafwerkingen aanbrengen op indexen en andere onderdelen

Indexen worden apart geproduceerd, ook met behulp van spuitgieten. Deze belangrijke onderdelen worden gevormd in mallen die zijn uitgesneden met ultraprecieze bewerkingsmachines die tot op de nanometer nauwkeurig zijn (1 miljardste meter). Vervolgens worden ze behandeld met een dampdepositieproces genaamd sputteren om een prachtige metallic textuur te creëren - zelfs in de kleinste hoekjes van elk onderdeel, dankzij het nanometerprecieze spuitgieten. Elke stap in het proces is erop gericht om de MR-G belofte van luxe en verfijning waar te maken.

Kigumi wijzerplaat ontwerp gerealiseerd door de combinatie van alle

Deze volstrekt unieke wijzerplaat van een uurwerk heeft een prachtig ontwerp dat een statement maakt door licht van buiten naar binnen te laten zonder het binnenwerk van het horloge bloot te leggen. Het vereiste vakmanschap stelde ons voor grote uitdagingen. De technici van Casio moesten geheel nieuwe methoden ontwikkelen om ingewikkelde onderdelen zonder lasnaden te gieten. Het resultaat, doordrenkt met de geest van een zeer speciale traditionele Japanse ambachtelijke techniek, weerspiegelt werkelijk "de esthetiek van praktische elegantie."