Tecnologías especialmente desarrolladas para un sofisticado diseño de dial: Elaborar el “rostro” que define el reloj

La línea MR-G es conocida por la creatividad del diseño del dial. El rostro de cada reloj MR-G rebosa de una pasión por una calidad superior y una apariencia sofisticada. El MRG-B2100B cuenta con un concepto particularmente distintivo, con un diseño de dial inspirado en kigumi, el arte japonés tradicional de la carpintería de madera. Le pedimos a Norifumi Ishiyama, un ingeniero de moldes de Casio que tiene una amplia experiencia con tecnologías para moldear los componentes del dial, que nos cuente cómo Casio ha sido tan exitoso en la elaboración de diales de reloj con una calidad tan inquebrantable.

Expresar la visión del mundo de la estética japonesa con un elaborado diseño de dial

El concepto de diseño para este reloj está inspirado en kigumi, el arte japonés tradicional de la carpintería de madera, que no utiliza clavos ni otros accesorios de metal. El especial diseño del dial captura la esencia de la estética japonesa con hermosos patrones geométricos que recuerdan a la celosía. La elaborada serie de pequeñas ranuras no solo ofrece una apariencia sofisticada de detalles finos, sino que también permite el paso de la luz para generar potencia para las funciones avanzadas del reloj. Este diseño de dial representa la apreciación única de MR-G por la belleza estética.

Norifumi Ishiyama

Sección de Ingeniería de Moldes, Departamento de Tecnología de Fabricación de Dispositivos de Plástico

Enfrentar el desafío de las líneas de soldadura: Prueba y error para descubrir un enfoque revolucionario

Kigumi es una técnica tradicional de carpintería de madera conocida tanto por su resistencia estructural como por su hermosa apariencia. Empleada en la construcción de antiguos altares y templos en Japón, se ha transmitido de un artesano maestro a otro desde el período Nara del siglo VIII. ¿Cómo pudo Casio reproducir estructuras inspiradas en kigumi en el especial diseño de dial del MR-G?

Norifumi Ishiyama, ingeniero de Casio con profundo conocimiento de las tecnologías de moldes, afirma que detectó inmediatamente la dificultad de incorporar un diseño tan sofisticado en un producto terminado.

“Desde el principio, cuando el diseñador me abordó con este concepto, sabía que sería muy difícil elaborar componentes tan complejos. Pero los desafíos difíciles nunca han detenido a nuestro equipo de desarrollo, así que comenzamos a trabajar e identificamos los problemas que debíamos resolver antes de que este reloj se pudiera fabricar. El primer gran obstáculo que observamos fue el problema de las líneas de soldadura”.

En términos generales, los componentes fabricados con moldes por inyección a menudo cuentan con distorsiones u otros problemas sobre la superficie, incluso cuando tienen una forma simple. Sin embargo, las avanzadas tecnologías patentadas de Yamagata Casio han resuelto estos problemas y ofrecen formas hermosas con texturas impecables sobre la superficie.

Sin embargo, el MRG-B2100 supuso un nuevo desafío. Para poder fabrican un molde con tantas aberturas pequeñas en el dial inspiradas en la celosía, se debió mantener un acabado sobre la superficie altamente uniforme durante todo el proceso de verter la resina en el molde. El primer obstáculo que se presentó fueron las líneas de soldadura. También conocido como líneas de unión, este problema puede aparecer donde los flujos de resina convergen en el proceso de fabricación de moldes por inyección y dejan líneas visibles en la superficie terminada.

La resina puede fluir y converger en una misma dirección sin desviarse cuando la forma del molde que se está fabricando no tiene orificios ni aberturas en la superficie. Sin embargo, este dial y su forma compleja similar a la celosía tiene varios puntos en los que los flujos de resina tienden a desviarse y a converger durante la fabricación del molde. Las líneas de soldadura, que afectarían la uniformidad de la resina inyectada y causarían una falta de uniformidad en la textura de la superficie terminada, no serían toleradas en la línea insignia MR-G, dado su compromiso inquebrantable con una apariencia sofisticada de la mejor calidad.

“Después de comenzar el proceso de desarrollo, y durante meses, pensé día y noche sobre este tema de las líneas de soldadura. Repetí varias simulaciones con un software de análisis de flujo. Durante esta etapa, experimenté con docenas de patrones para el sistema de vertido mediante el cual se inyecta la resina, e hice ajustes mínimos en los diámetros de los corredores, o en los canales que ingresan a las puertas”.

A pesar de todo este esfuerzo, nos seguía preocupando que cuando se vertiera la resina desde varias direcciones, convergiera de forma problemática en la intrincada serie de puntos de intersección en el patrón de celosía, en lugar de esparcirse de manera uniforme. Con el tiempo, el arduo trabajo del equipo dio resultados. Se consideró cada solución imaginable y se tuvieron en cuenta el momento de la inyección y muchos otros factores. El equipo encontró una manera de garantizar la calidad digna para el nombre MR-G.

“Estaba tan nervioso cuando intentamos fabricar el molde real por primera vez. Cuando comenzamos, me preocupaba mucho que, a pesar de todas nuestras simulaciones y ajustes, aún no funcionara. ¡Pero funcionó! Habíamos superado el desafío y fue un momento increíble cuando finalmente vimos los resultados”.

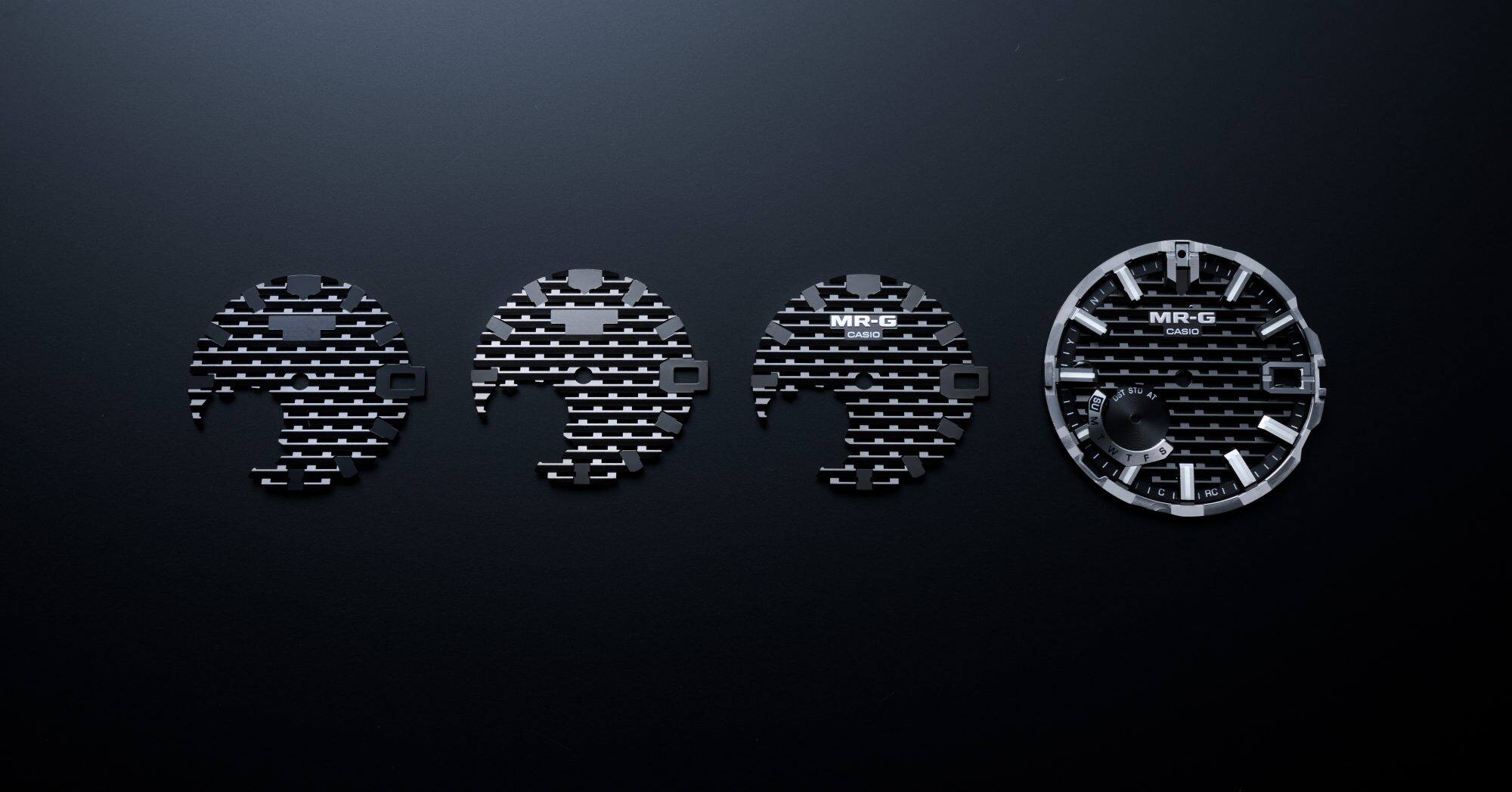

Elaboración de la base del dial con moldes por inyección

El proceso de fabricación del dial comienza con una técnica de molde por inyección en la que resina fundida se vierte en el molde y se enfría para formar la base. Se llevó a cabo un extenso proceso de prueba y error en la búsqueda de texturas de superficie hermosas y uniformes sobre la superficie para lograr la base del dial kigumi para el MRG-B2100B.

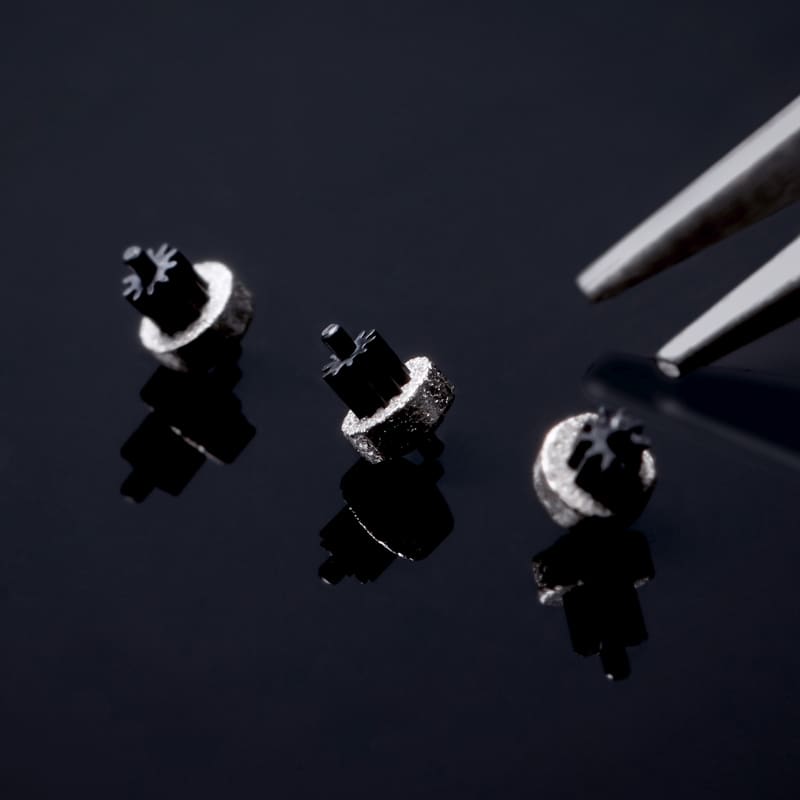

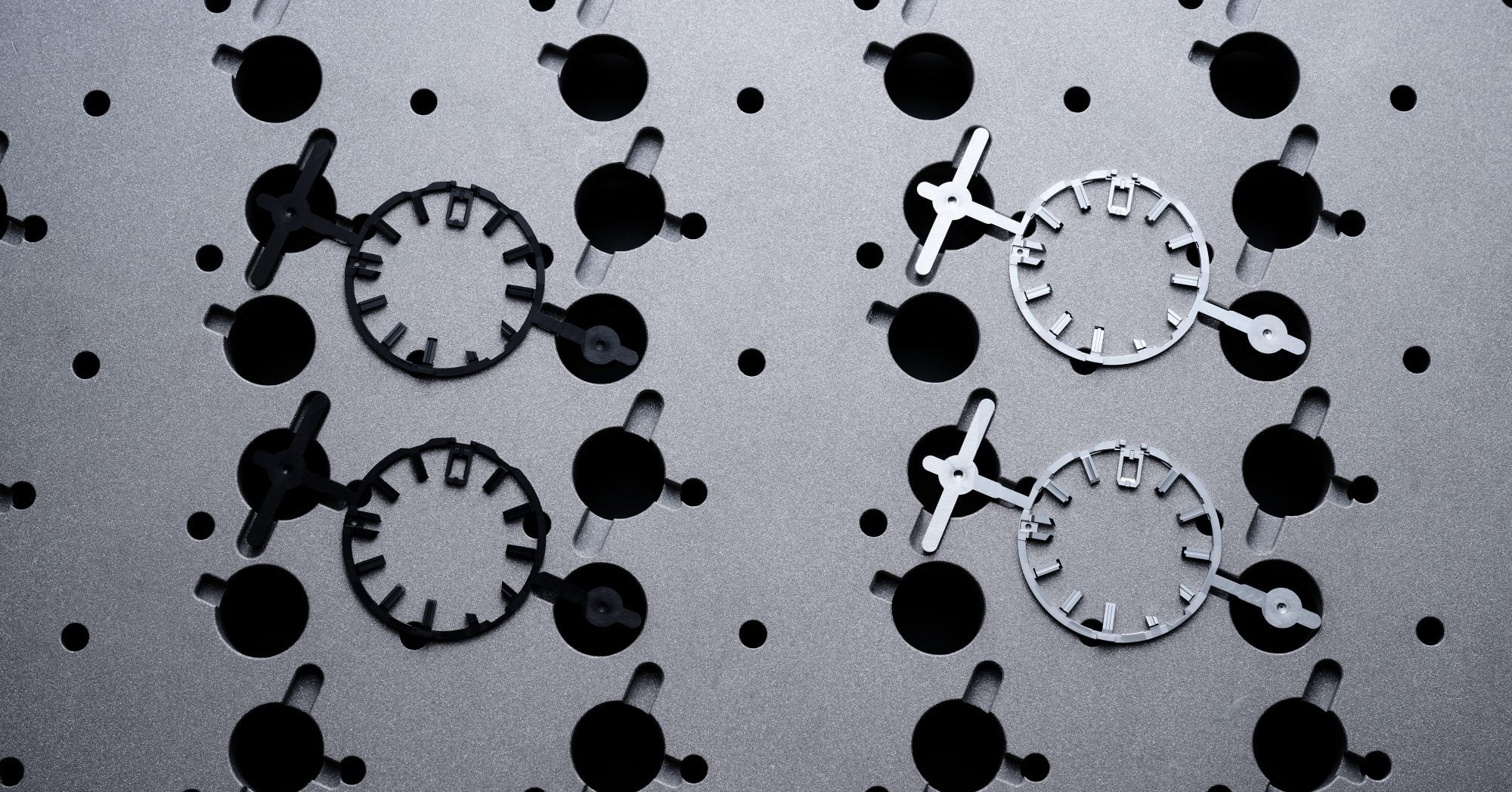

Aplicación de terminaciones de pulverización en las manecillas y otros componentes

Las manecillas se producen por separado, también mediante moldes por inyección. Estos componentes clave se forman en moldes cortados con herramientas de máquinas de ultraprecisión para el nanómetro (1 millonésima parte de un metro). Luego , se tratan con un proceso de deposición de vapor llamado pulverización para crear una hermosa textura metálica, incluso en las esquinas más pequeñas de cada componente, gracias al molde con precisión de nanómetro. Cada paso del proceso se dedica a cumplir la promesa de lujo y sofisticación del MR-G.

Diseño de dial inspirado en kigumi realizado a través de la combinación de todos

El diseño completamente único del dial de este reloj cuenta con un hermoso diseño que se pronuncia y permite la entrada de luz desde el exterior sin exponer el funcionamiento interior del reloj. La destreza en fabricación necesaria presentó desafíos de dificultad considerable. Los ingenieros de Casio debieron desarrollar nuevos métodos para fabricar moldes de los intrincados componentes sin líneas de soldadura. El resultado, envuelto en el espíritu de una técnica artesanal japonesa muy especial, realmente captura la “estética de la elegancia práctica”.