MR-Gの精緻なパーツ製作に欠かせない高度な技術力

MR-Gの製造を支えるコア技術となる「ナノ加工技術」は、山形カシオが誇る金属加工技術のひとつ。部品の成形に欠かせない金型を、ナノ(Nano=1メートルの10億分の1)レベルで加工できるMR-Gに欠かせない技術です。こうした山形カシオの超精密加工の技術開発の裏側を追いました。

山形カシオ株式会社 部品製造技術部金型技術課 リーダー

鈴木究

1nm(1/1000µm)の加工精度を達成出来る「超精密加工」技術はどのように生まれたか

究極のタフネスと美しさを高次元で追求するMR-Gは、パーツ製造においても一切の妥協を許さない姿勢を貫いています。ひとつのダイヤルのなかでいくつもの模様を実現するべく、部位ごとに美しい目付けをした金型から製作しています。これを可能にしているのが、カシオ独自の「ナノ加工技術」を駆使した金型製造です。

「そもそも『ナノ加工技術』とは、1nm(1/1000µm)の加工精度を達成出来る超精密加工技術のことを意味し、山形カシオでは、金型表面にナノレベルの凹凸形状加工を行うことで、さまざまな質感のダイヤルを生み出しています。2004年に、他社にない金型、成形の新技術を追求するカシオが山形県と共同開発を開始しました。デザイナーの要望を可能な限り実現するため、金型に様々な仕様の微細加工を行い、2013年に初めてナノ加工技術がMRG-G1000に採用されました。さらに2015年には山形カシオに超精密加工機が導入され、更なる加工技術の向上、習熟によりナノ加工技術の採用は拡大していきました。」(鈴木)

MR-Gで「ナノ加工技術」が活用されている主なパーツは、時計の顔となるダイヤルとインデックス。このように多彩なデザイン模様及び鏡面加工で活用されるなど、現在は山形カシオのコア技術として、MR-Gの時計デザインの向上に貢献しています。日本のプロダクトらしい繊細な表情、そして耐久性を両立するべく、誕生以来MR-Gは進化を続けているのです。

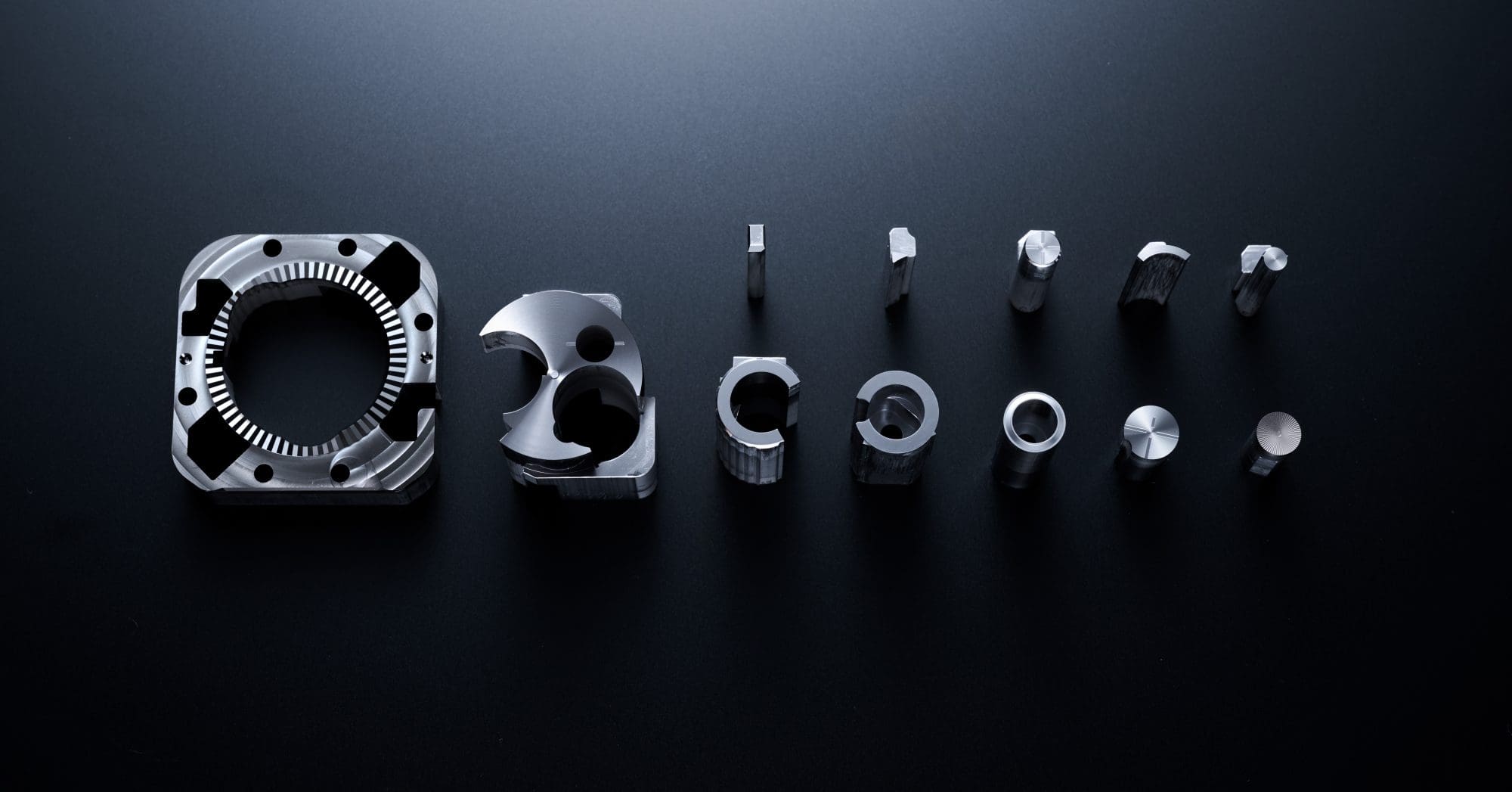

パーツの合わせ目がわからないレベルの加工精度

MR-Gのダイヤル製造につかう金型は、部位ごとに美しく加工された複数のパーツを高い精度で組み合わせて作られています。たとえばMRG-B2000では16ピースに分かれており、そのパーツは組み合わせたとき、合わせ目が見えないほど精密です。MR-Gは時計のパーツを成形する金型に対してまで、ぬかりなくこだわり尽くすことで、パーツ一つひとつの完成度を高め、MR-Gの強さを支えています。

「ワイヤー放電」によるパーツ切削技術

金型の加工技術のひとつである「ワイヤー放電」もまた、MR-Gの精密さを象徴しています。これは切削するパーツにワイヤーを通し、通電させることで微細な加工を行います。その隙間はわずか2~3ミクロンレベル。たとえば金属の塊に文字を縁どっても、収納した状態であれば表面はほぼ肉眼で確認できないほどの隙間しか空かず、その技術力はMR-Gのパーツ加工に活かされています。

カシオ独自の「ナノ加工技術」が可能にする精密な加工精度

金属表面にナノレベルの凹凸形状加工を行うことで、さまざまな質感の成形品を生み出すことが可能なナノ加工技術。たとえばMRG-BF1000は、インデックスの金型製造で使用する「電鋳駒」を加工するためにナノ加工技術が活用されています。こうして仕上がったインデックスは、シャープでエッジの効いた高級感あるMR-Gらしいパーツとして組み込まれていきます。