200を超える評価項目から生まれる「MR-G品質」にかける想い

あらゆる環境においても動き続けるタフネスを追求するため、G-SHOCKの最高峰シリーズであるMR-Gは、さまざまな試験を受け、基準をクリアする必要があります。カシオならではの、過酷ともいえる評価項目の秘密を、羽村技術センターの上里の話から紐解きます。

上里亮世

羽村技術センター 開発本部 品質統轄部 第一ハード品質保証部 12ハード保証室

「どうしたら時計を壊せるのか」

つねに刷新し続けるタフネスへの飽くなき探求

そもそも腕時計とは、落としてはいけないデリケートな精密機械でした。しかし1983年に誕生したタフネスウオッチG-SHOCKは、「羽村技術センターの3階の窓から落下させる」という大胆な試みから耐久性への試験をスタートした歴史を持ちます。そして時を重ねブランド最高峰のクオリティを求めるMR-Gが生まれ、品質を保証するための試験もまた同時に進化してきたのです。その飽くなき探究心と道のりはどのようなものだったのでしょうか。

「現在のような評価体系が生まれたのは2001年です。それまでのノウハウや公的規格を参考にし、現在のような評価体系を『標準化』をキーワードとして体系的に管理を始めました」(上里)

カシオ計算機の品質保証部の役割は、開発の上流から参画し、カシオ品質を保持するための試験考案・実施・改善点のフィードバックまでを行う「攻めの品質保証」です、と上里は言います。

評価は全部で200項目以上ありますが、製品コンセプトに合わせて100項目前後を実施しています。代表的な試験でいうと、耐衝撃性規格の『落下衝撃試験』『ハンマー衝撃試験』、防水性規格の『防水試験』、温湿度環境規格の『高温試験』『低温試験』『熱衝撃試験』『耐湿試験』、耐食性規格の『人工汗試験』『塩水試験』などがあります。

さらにMR-GはG-SHOCKの中でも基準が特に厳しく、同じ評価項目であっても高いレベルが求められます。これは洗練されたデザインや技術を集約していることに加え、要求される品質も高いのはもちろん、保証期間が一般的なG-SHOCKより長く設定されていることも理由のひとつです。

また、特に多数の穴を持つ格子状の「木組」ダイアルを採用した「MRG-B2100」では品質保証が特に難しかったと話します。まずダイアルの成形においては、開発当初、その特殊なデザイン形状のため樹脂の射出形成がうまくコントロールできず、成形不良が発生。流動解析を行い、金型構造を見直すなどMR-Gの品質にふさわしい外観を実現するまで試行錯誤が繰り返されました。こうしたMR-Gの進化に伴い、評価項目や品質基準も日々アップデート。ユーザーのニーズに合わせてG-SHOCKの最高峰シリーズのMR-Gにふさわしい上質な輝きと風格を備えた製品を生み出しているのです。

「G-SHOCKは常識にとらわれない製品コンセプトや突飛なデザインが多く生まれます。一方でそういった新しいアイデアには多くの品質懸念がつきものです。もし懸念が発生した際、我々品質保証部は、不具合を未然に防ぐ立場のため、それをNGと判断してしまうのは簡単です。

しかし、全世界のG-SHOCKファンのみなさまに満足いただき、さらに新たなファンを掴み取るには、絶対に必要な挑戦だと思います。どうすればMR-Gの品質を満足させる技術が実現できるか、そのためにどういった品質評価が必要かを常に検討しています。現在の品質もまた、ひとつの通過点として、『MR-G品質』への挑戦は永遠に終わりがありません。ブランド価値を守る最後の砦というプレッシャーとの戦いとなりますが、新しい挑戦の毎日なので、とてもやりがいがあり、新鮮な気持ちで仕事を楽しめています」(上里)

そして「攻めの品質保証」は、さらなる未来をも見据えています。現在、多くの業界や分野で、Webなどのビックデータを活用した仕事の効率化や提案が主流となってきており、今後は品質基準や評価方法検討の段階にもデータ活用を現状よりもさらに取り入れていきたいと上里は話します。

「お客様のニーズを取り入れた製品開発や品質基準の策定は実践していますが、市場には、『サイレントカスタマー(=意見を直接企業に伝えないお客様)』が多く存在しています。そういった社会にあふれる品質情報を抽出し、要求品質を事前にあぶり出し、課題を未然に防ぐことで、ブランド価値の維持および発展につなげていきたいと考えています」(上里)

また、直近、羽村技術センターに一般の方を招待するイベントや生産拠点である山形カシオへの見学ツアーなども実施され、エンジニアもG-SHOCKファンの方と直接お話ができる機会が増えてきています。

そういったコミュニケーションの場を活用し、G-SHOCKファンの描く「タフネス」のイメージを集約した評価項目や、新たな価値をユーザーと創り上げていくことで、もっと愛される商品を提供できるのではないかと考えています。

「たとえば、遠い未来かもしれませんが、宇宙に行ったときに耐えられる時計。そこにイメージされる強さなどを聞いてみたいです。我々としてもそれにはどういったリスクがあり、どういった評価をする必要があるのか、想像するだけで大変ですが、とてもやりがいのある仕事に感じます」(上里)

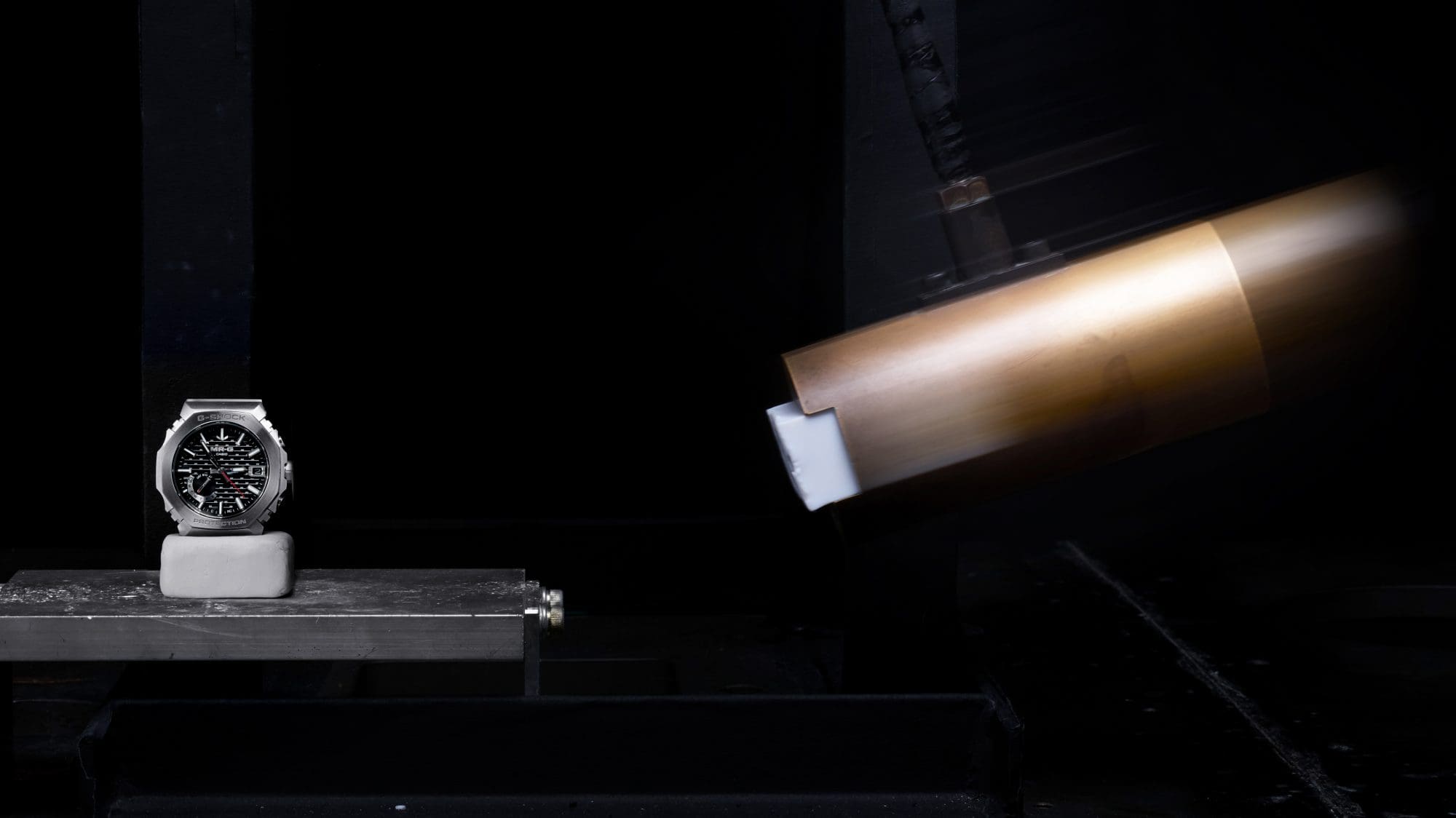

静電気試験

時計に「放電ガン」で静電気を与え、静電気に対する耐性を評価。開発段階の全ての時計に対して実施します。冬場には、人体に溜まる電圧は1万ボルトを超えるとも言われております。カシオ計算機ではそういった環境や国際規格「IEC規格」を参考に、印加電圧にカシオ独自のマージンをもたせ、より過酷な条件で評価しています。このピストル型の装置に所定の電圧溜めて放電し、誤動作や破壊等が起こらないかを確認します。

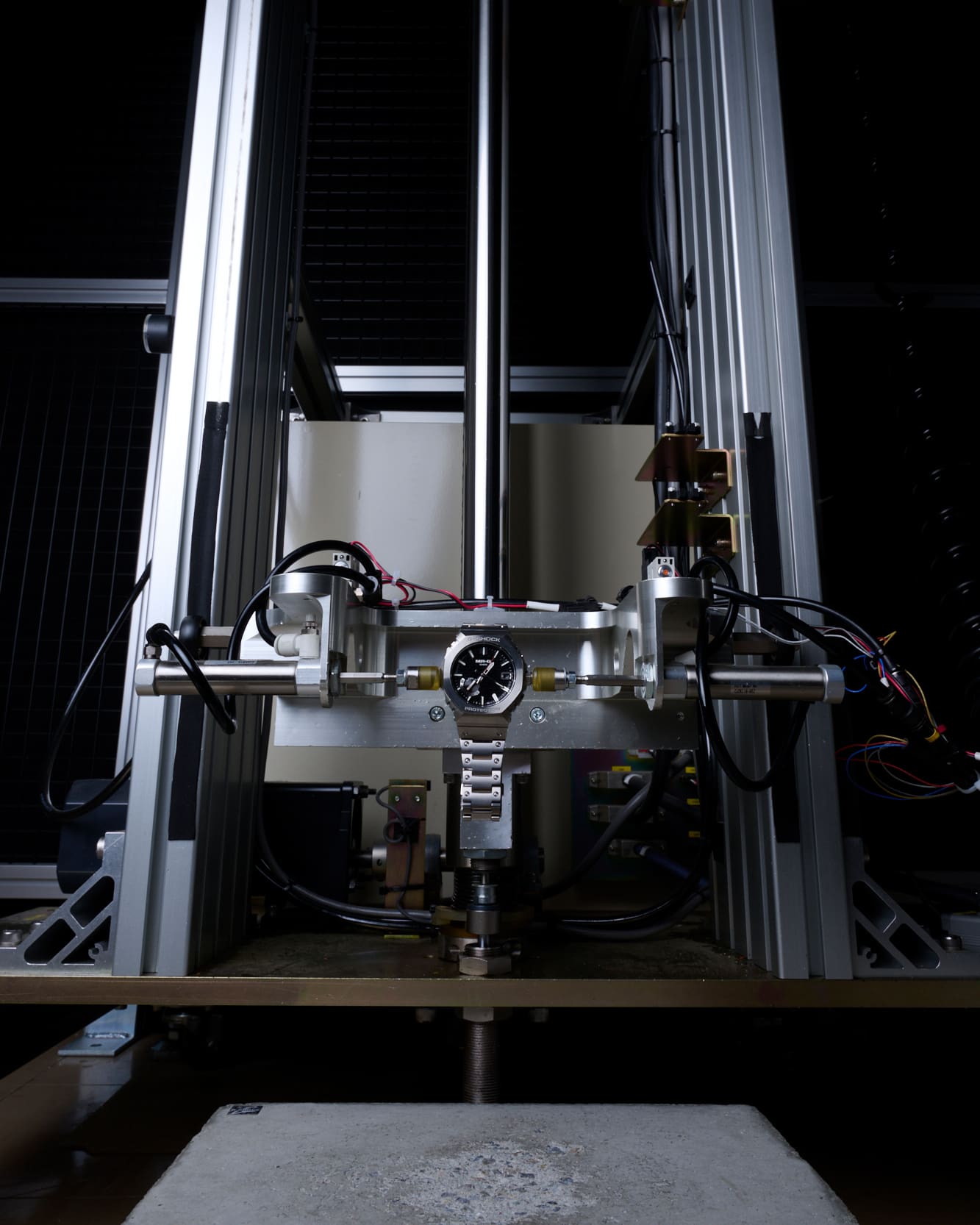

耐振動試験

機器に固定された時計を高速で振動させることにより耐振動性能を試験しています。その影響はすさまじく、評価を行う別フロアにまで振動が伝わるほど。

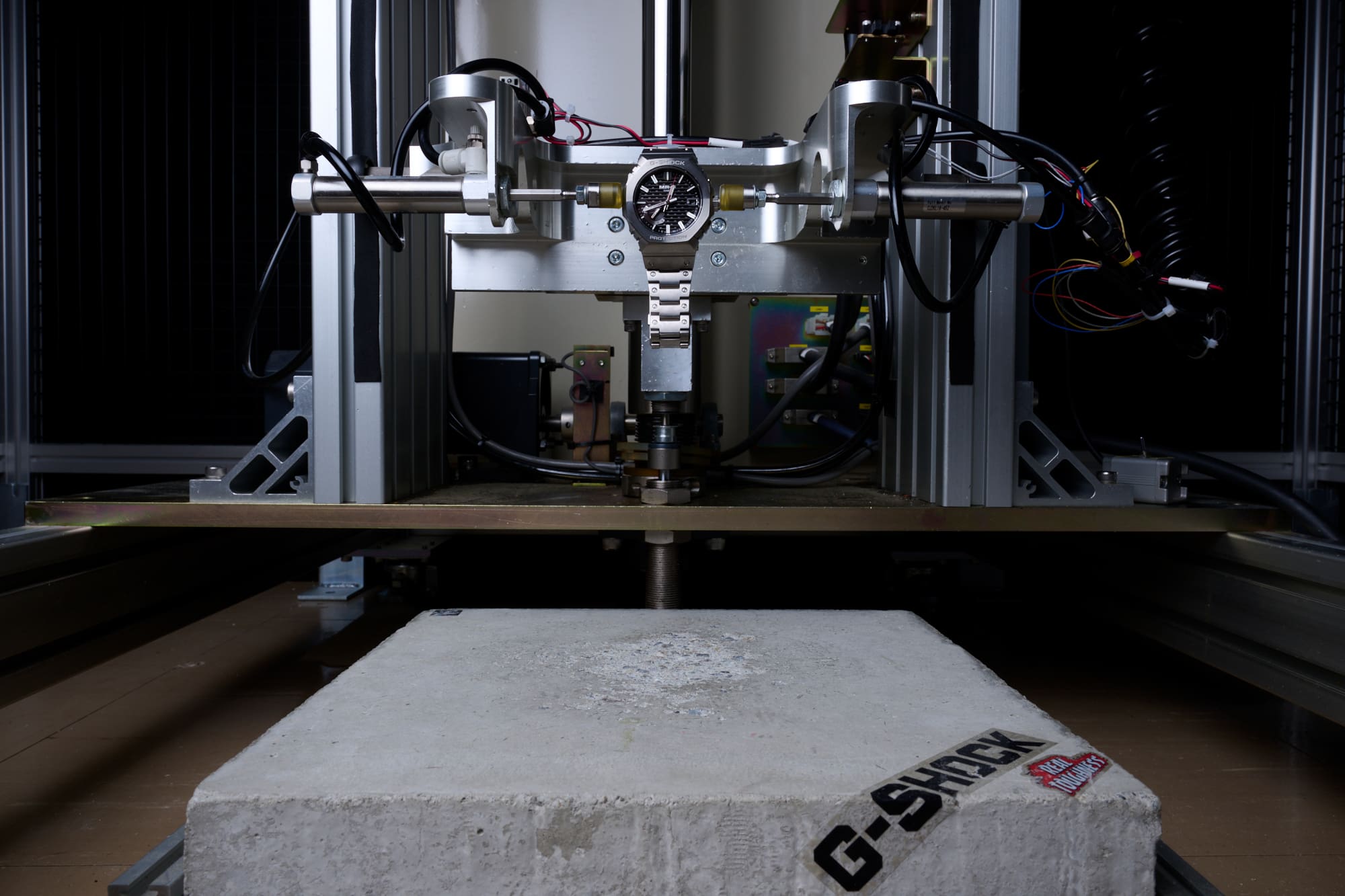

落下衝撃試験

JIS/ISO規格で設定されている耐衝撃時計の規格(高さや回数/方向など)にカシオ独自のマージンを持たせて評価を行っています。さらにG-SHOCK専用に、加速落下試験機を開発。バーに固定された時計をスプリングで加速度を与え、上部から一気に落下させ、床に着く直前で放出することで激突させて衝撃を与えます。

防水試験

こちらも落下衝撃試験と同じく、JIS/ISO規格で設定されている時計の防水性能の規格にカシオ独自のマージンを持たせて評価。これ以外にも防水に関わる試験では、ダイバーズウオッチで行われる「水中ボタン耐久試験」や、「加圧式水中ボタン耐久試験」など多岐にわたる。

200を超える評価項目

製品コンセプトに合わせて、常にアップデートし続けている評価項目。一見して過酷そうな耐薬品性規格や、人間の汗を実際にサンプルとして使う人工汗試験といったカシオ独自の「攻めの品質保証」に基づいた評価項目が検査室内には並ぶ。