เทคโนโลยีที่พัฒนาขึ้นเป็นพิเศษสำหรับการออกแบบหน้าปัดที่ซับซ้อน: การสร้างสรรค์ส่วนที่เป็นเหมือนกับ “หน้าตา” ของนาฬิกาข้อมือ

หมวดผลิตภัณฑ์ MR-G เป็นที่รู้จักกันดีในด้านความสร้างสรรค์ของการออกแบบหน้าปัด หน้าปัดของนาฬิกา MR-G ทุกเรือนแสดงถึงความหลงใหลในคุณภาพที่เหนือกว่าและรูปลักษณ์ที่สวยงามอย่างมีระดับ MRG-B2100B โดดเด่นด้วยแนวความคิดที่เป็นเอกลักษณ์ พร้อมด้วยการออกแบบหน้าปัดที่ได้รับแรงบันดาลใจจาก Kigumi ศิลปะญี่ปุ่นดั้งเดิมในการเชื่อมต่อไม้ เราถาม Norifumi Ishiyama วิศวกรแม่พิมพ์ที่ Casio ซึ่งมีประสบการณ์อย่างกว้างขวางในด้านเทคโนโลยีสำหรับการขึ้นรูปส่วนประกอบนาฬิกา เพื่อบอกเราว่า Casio ประสบความสำเร็จในการสร้างหน้าปัดนาฬิกาด้วยคุณภาพที่ยอดเยี่ยมเช่นนี้ได้อย่างไร

ถ่ายทอดโลกทัศน์ความงามของญี่ปุ่นด้วยการออกแบบหน้าปัดที่ซับซ้อน

แนวคิดการออกแบบของนาฬิกานี้ได้รับแรงบันดาลใจจาก Kigumi ศิลปะญี่ปุ่นดั้งเดิมในการเชื่อมต่อไม้ ซึ่งไม่ใช้ตะปูหรือโลหะสำหรับการเชื่อมต่ออื่นๆ การออกแบบหน้าปัดสุดพิเศษที่บ่งบอกถึงความงามของญี่ปุ่นด้วยลวดลายเรขาคณิตที่สวยงามที่เหมือนกับโครงตาข่าย ช่องเล็กๆ อันประณีตไม่เพียงให้รูปลักษณ์ที่ซับซ้อนของรายละเอียดมากมาย แต่ยังช่วยให้แสงผ่านเพื่อสร้างพลังงานสำหรับฟังก์ชันขั้นสูงของนาฬิกา การออกแบบหน้าปัดนี้แสดงถึงความต้องการที่จะทำให้ MR-G สวยงามอย่างที่ไม่มีใครเหมือน

Norifumi Ishiyama

ส่วนวิศวกรรมแม่พิมพ์, ฝ่ายเทคโนโลยีการผลิตอุปกรณ์พลาสติก

การจัดการกับความท้าทายของรอยประสาน: การลองผิดลองถูกเพื่อค้นพบวิธีการใหม่

Kigumi เป็นเทคนิคไม้แบบดั้งเดิมที่รู้จักกันดีในเรื่องของความแข็งแรงของโครงสร้างและรูปลักษณ์ที่สวยงาม วิธีการนี้ใช้ในการก่อสร้างศาลเจ้าและวัดโบราณในประเทศญี่ปุ่น ซึ่งได้รับการสืบทอดมาจากช่างฝีมือผู้เชี่ยวชาญจากรุ่นสู่รุ่นนับตั้งแต่สมัยยุคนาราที่ 8 Casio สามารถสร้างโครงสร้างที่ได้รับแรงบันดาลใจจาก Kigumi ในการออกแบบหน้าปัด MR-G สุดพิเศษนี้ได้อย่างไร

Norifumi Ishiyama วิศวกรที่ Casio ที่มีความรู้อย่างลึกซึ้งเกี่ยวกับเทคโนโลยีการขึ้นรูป สัมผัสได้ทันทีถึงความยากในการรวมการออกแบบที่ซับซ้อนเข้ากับผลิตภัณฑ์ที่เสร็จสมบูรณ์ เขากล่าว

“ตั้งแต่เริ่มต้น เมื่อนักออกแบบเข้ามาหาผมด้วยแนวคิดนี้ ผมรู้เลยว่าการสร้างส่วนประกอบนี้จะต้องยากมากแน่ๆ แต่ความท้าทายที่ยากลำบากไม่เคยหยุดทีมพัฒนาของเรามาก่อน เราจึงเริ่มงานทันที ระบุปัญหาที่เราต้องแก้ไขก่อนที่นาฬิกาเรือนนี้จะถูกสร้างขึ้นจริง ปัญหาแรกที่เราเห็นคือเรื่องรอยประสาน”

โดยทั่วไป ส่วนประกอบที่ผลิตด้วยการฉีดขึ้นรูปมักจะจบลงด้วยการบิดเบือนหรือปัญหาพื้นผิวอื่นๆ แม้ว่าจะเป็นรูปทรงง่ายๆ แต่เทคโนโลยีขั้นสูงที่เป็นกรรมสิทธิ์ของ Yamagata Casio ได้แก้ไขปัญหาเหล่านี้ ส่งมอบรูปทรงที่สวยงามพร้อมพื้นผิวที่ไร้ที่ติ

อย่างไรก็ตาม MRG-B2100 มาพร้อมกับความท้าทายที่สูงขึ้นอีกระดับ เพื่อให้สามารถขึ้นรูปช่องเปิดขนาดเล็กจำนวนมากในหน้าปัดที่ได้รับแรงบันดาลใจจากโครงตาข่าย จะต้องมีการรักษาพื้นผิวให้มีความสม่ำเสมอสูงตลอดกระบวนการเทเรซินลงในแม่พิมพ์ อุปสรรคแรกที่เจอคือการจัดการกับรอยประสาน หรือที่เรียกว่ารอยเชื่อม ปัญหาเหล่าเกิดขึ้นได้ตอนที่เรซินละลายไหลมาบรรจบกันในกระบวนการฉีดขึ้นรูป ทำให้มีเส้นปรากฎบนพื้นผิวที่ขึ้นรูปสำเร็จแล้ว

เรซินสามารถไหลเข้าไปในทางเดียวกันได้โดยไม่แยกจากกันเมื่อขึ้นรูปรูปทรงที่ไม่มีรูหรือช่องเปิดบนพื้นผิว แต่หน้าปัดนี้มีรูปแบบของโครงตาข่ายที่ซับซ้อน ซึ่งมีหลายจุดที่การไหลของเรซินมีแนวโน้มที่จะแยกออกและกลับมาบรรจบกันระหว่างการขึ้นรูป รอยประสาน ซึ่งส่งผลกระทบต่อความสม่ำเสมอของเรซินที่ฉีดและทำให้พื้นผิวออกมาไม่เรียบเนียน เป็นที่แน่นอนว่าปัญหานี้ต้องไม่มีในหมวดผลิตภัณฑ์ระดับเรือธงอย่าง MR-G ที่มาพร้อมกับความมุ่งมั่นอย่างแน่วแน่ในการสร้างรูปลักษณ์ที่สวยงามอย่างมีระดับโดยมีคุณภาพสูงสุด

“หลายเดือนหลังจากเริ่มกระบวนการพัฒนา ผมพบว่าตัวเองหมกมุ่นอยู่กับปัญหาของรอยประสานนี้ทั้งกลางวันและกลางคืน ผมทำการจำลองซ้ำแล้วซ้ำเล่าโดยใช้ซอฟต์แวร์วิเคราะห์การไหล ในระหว่างขั้นตอนนี้ ผมได้ทดลองกับรูปแบบหลายสิบรูปแบบสำหรับระบบ Gating ซึ่งเรซินไหลผ่าน และทำการปรับขนาดเส้นผ่านศูนย์กลางของตัวปล่อย หรือช่องทางที่ป้อนเข้าไปในทางเข้าแม่พิมพ์”

แม้จะมีความพยายามทั้งหมดนี้ ก็ยังเหลือความกังวลที่ว่า เมื่อเทเรซินหลอมจากหลายทิศทาง ตัวเรซินจะบรรจบกันอย่างเป็นปัญหาท่ามกลางจุดตัดที่ซับซ้อนมากมายของรูปแบบโครงตาข่าย แทนที่จะกระจายออกอย่างสม่ำเสมอ แต่ท้ายที่สุดแล้ว ความพยายามอย่างหนักของทีมงานก็เห็นผล พวกเขาพิจารณาถึงวิธีแก้ปัญหาที่เป็นไปได้ทั้งหมดโดยคำนึงถึงระยะเวลาในการฉีดและปัจจัยอื่นๆ อีกมากมาย และพบวิธีที่จะทำให้มั่นใจได้ถึงคุณภาพที่คู่ควรกับชื่อ MR-G

“ผมรู้สึกประหม่ามากเมื่อเราพยายามขึ้นรูปจริงครั้งแรก ในขณะที่เราเริ่มต้น ผมกังวลว่าแม้จะมีการจำลองและการปรับเปลี่ยนมากมาย เราก็อาจจะทำไม่สำเร็จ แต่เราทำได้! เราฝ่าฟันความท้าทายนี้ และมันเป็นช่วงเวลาที่น่าทึ่งเมื่อเราเห็นความสำเร็จในท้ายที่สุด"

การสร้างฐานของหน้าปัดด้วยการฉีดขึ้นรูป

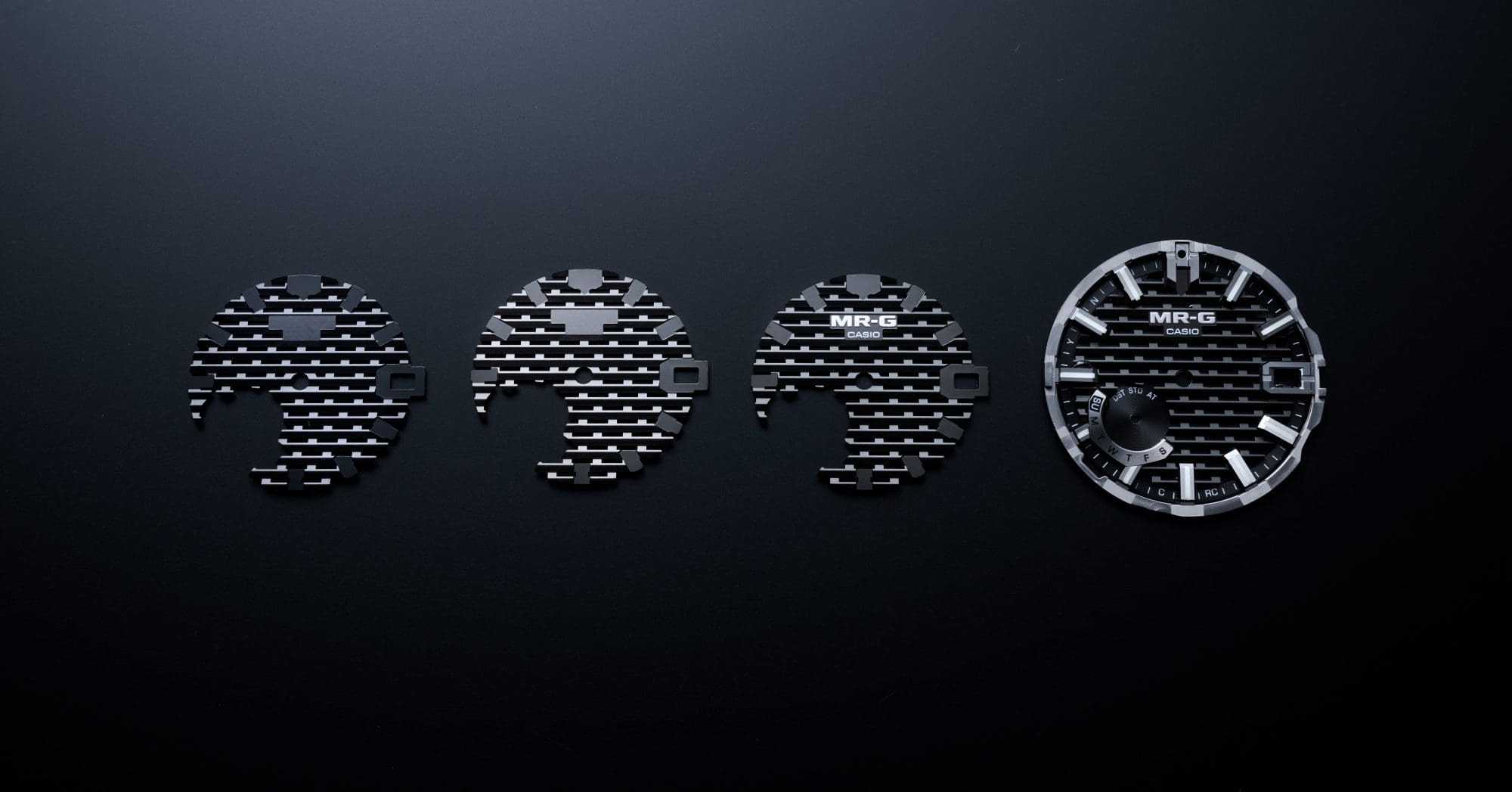

กระบวนการผลิตหน้าปัดเริ่มต้นด้วยเทคนิคการฉีดขึ้นรูป ซึ่งเรซินละลายถูกเทลงในแม่พิมพ์และเย็นตัวลงเพื่อสร้างฐาน ซึ่งจำเป็นต้องอาศัยการทดลองหลายครั้งเพื่อให้ได้พื้นผิวที่สวยงามและสม่ำเสมอเพื่อให้ได้ฐานของหน้าปัด Kigumi สำหรับ MRG-B2100B

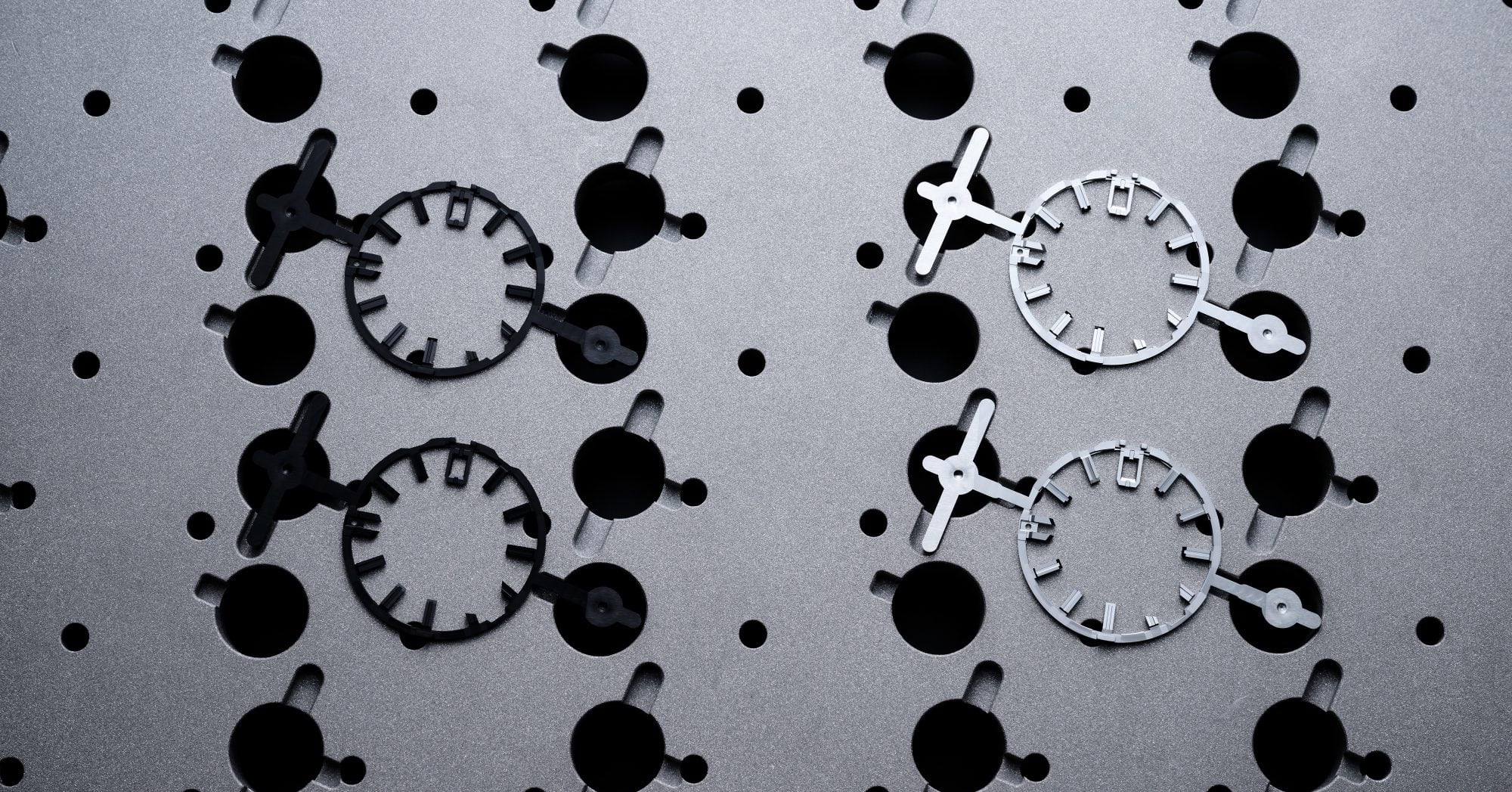

การใช้กระบวนการสปัตเตอริงกับตัวบอกเวลาและส่วนประกอบอื่นๆ

ตัวบอกเวลาถูกผลิตแยกต่างห่าง และใช้การฉีดขึ้นรูปด้วยเช่นกัน ส่วนประกอบสำคัญเหล่านี้เกิดขึ้นในแม่พิมพ์ที่ตัดด้วยเครื่องจักรที่มีความแม่นยำสูงที่แม่นยำระดับนาโนเมตร (1 ในพันล้านเมตร) ถัดไป ส่วนประกอบเหล่านี้จะได้รับจัดการด้วยกระบวนการตกสะสมของไอสสารที่เรียกว่าการสปัตเตอริงเพื่อสร้างพื้นผิวเมทัลลิกที่งดงาม แม้ในมุมที่เล็กที่สุดของแต่ละส่วนประกอบ ซึ่งทำได้ด้วยการขึ้นรูปที่มีความแม่นยำระดับนาโนเมตร ทุกขั้นตอนของกระบวนการทุ่มเทเพื่อตอบสนองคำมั่นสัญญาของ MR-G ในด้านความหรูหราและความซับซ้อนที่มีระดับ

การออกแบบหน้าปัด Kigumi สร้างสรรค์ขึ้นจากการนำองค์ประกอบทั้งหมดมารวมกัน

หน้าปัดนาฬิกาที่มีเอกลักษณ์เฉพาะตัวนี้มีการออกแบบที่สวยงาม ซึ่งบ่งบอกถึงความโดดเด่นด้วยการเปิดรับแสงจากภายนอกโดยไม่ต้องเผยให้เห็นกลไกการทำงานภายในของนาฬิกา งานฝีมือที่จำเป็นต้องใช้นำมาซึ่งความท้าทายที่ยากลำบาก วิศวกรของ CASIO ต้องพัฒนาวิธีการใหม่ทั้งหมดในการขึ้นรูปชิ้นส่วนที่ซับซ้อนโดยไม่มีรอยประสาน ผลลัพธ์ที่ได้คือ จิตวิญญาณของเทคนิคศิลปะญี่ปุ่นแบบดั้งเดิมที่มีความพิเศษอย่างมาก ซึ่งถ่ายทอด “ความงามที่หรูหราและใช้งานได้จริง” ได้อย่างแท้จริง